-

HINTERGRUND

DER ERFINDUNG

-

Die

vorliegende Erfindung bezieht sich auf Kohlenstoffprodukte und andere

Pigmente und Polymere und bezieht sich insbesondere auf das Beschichten

von Pigmentprodukten mit Polymeren. Die vorliegende Erfindung bezieht

sich ferner auf die Verwendung von Polymerisationen in wässrigen

Medien, wie Emulsions- oder Suspensionstechniken, und auf Verfahren

auf Grundlage von Lösemitteln,

um Kohlenstoffprodukte, wie Ruß und

andere Pigmente, wenigstens teilweise zu beschichten.

-

Kohlenstoffprodukte

und spezieller Ruß sind

in einer Vielzahl von Bereichen als Füllstoff und/oder Verstärker verwendet

worden. Während

Ruß in

vorteilhafter Weise zu den Eigenschaften verschiedener Polymerer,

in welchen er vorhanden ist, beitragen kann, hat sich gezeigt, dass

Ruß zu

bestimmten schädlichen

Eigenschaften, wie Schlageigenschaften einschließlich Zugeigenschaften und

Spannung und mit Verformung verbundene Eigenschaften, beiträgt. Darüber hinaus

wird Ruß,

wenn er in den Polymeren enthalten ist, gewöhnlich mit der Verwendung von

Vormischungen zugesetzt, da es schwierig sein kann, Ruß in Polymeren

zu dispergieren aufgrund seiner physikalischen Eigenschaften, wie

kleine primäre

Teilchengrößen und

hochstrukturierte Aggregaten.

-

Demgemäß wäre es wünschenswert,

Maßnahmen

zu entwickeln, um eines oder mehrere der vorstehend beschriebenen

Probleme zu überwinden.

-

ZUSAMMENFASSUNG

DER ERFINDUNG

-

In

einer Ausführungsform

der vorliegenden Erfindung bezieht sich die vorliegende Erfindung

auf ein mit Polymer beschichtetes modifiziertes Kohlenstoffprodukt,

worin das Polymer ein modifiziertes Kohlenstoffprodukt wenigstens

teilweise überzieht.

Bevorzugt hat das modifizierte Kohlenstoffprodukt wenigstens eine

an das Kohlenstoffprodukt gebundene organische Gruppe. Die organische

Gruppe ist bevorzugt mit einer ionichen, ionisierbaren Gruppe oder

polaren Gruppen substituiert, welche die Bildung einer stabilen

Dispersion in wässrigen

Medien erleichtern können.

In dieser Ausführungsform

kapselt das Polymer teilweise oder vollständig das modifizierte Kohlenstoffprodukt

ein, oder das modifizierte Kohlenstoffprodukt ist der Kern, und

das Polymer ist die Schale.

-

Die

vorliegende Erfindung bezieht sich ferner auf ein Verfahren zum

Herstellen eines mit Polymer beschichteten modifizierten Kohlenstoffprodukts,

welches die Schritte des Vereinigens eines Initiators, wenigstens

eines Monomers und eines modifizierten Kohlenstoffprodukts in einem

Medium auf wässriger

Basis umfasst. Das modifizierte Kohlenstoffprodukt hat bevorzugt

wenigstens eine an das Kohlenstoffprodukt gebundene organische Gruppe.

Die organische Gruppe ist wiederum bevorzugt mit einer ionischen,

ionisierbaren oder polaren Gruppe substituiert. Der Initiator, wenigstens

ein Monomer und das modifizierte Kohlenstoffprodukt werden dann

einer Emulsionspolymerisation, einer Suspensionspolymerisation oder

einer anderen Polymerisation auf wässriger Basis unterworfen,

um das mit Polymer beschichtete modifizierte Kohlenstoffprodukt

zu bilden, worin das Monomer in einer wässrigen Umgebung polymerisiert

wird, und das modifizierte Kohlenstoffprodukt ist in dem Medium

auf wässriger

Basis dispergierbar oder dispergiert. Dieses Verfahren bezieht sich auch

auf die Verwendung eines modifizierten Kohlenstoffprodukts, das

stabile wässrige

Dispersionen bilden kann und auch physikalisch und/oder chemisch

an das während

der Polymerisation der Monomere gebildete Polymer binden kann.

-

Die

vorliegende Erfindung bezieht sich darüber hinaus auf ein Verfahren

zum Herstellen eines mit Polymer beschichteten modifizierten Kohlenstoffprodukts,

wie das vorstehend beschriebene, worin ein Polymer getrennt hergestellt

wird und dann in einem geeigneten organischen Lösemittel aufgelöst wird.

Ein modifiziertes Kohlenstoffprodukt wird dann mit dem das Polymer

enthaltenden Lösemittel

vereinigt, gefolgt von der Entfernung des Lösemittels, wie durch Verdampfung

oder andere Maßnahmen.

-

Ferner

bezieht sich die vorliegende Erfindung auf ein Verfahren zum Herstellen

eines mit Polymer beschichteten modifizierten Kohlenstoffprodukts,

wie das vorstehend beschriebene, worin ein polymerisierbares Monomer

in einem organischen Lösemittel

vorhanden ist, und ein modifiziertes Kohlenstoffprodukt dann mit dem

das Monomer enthaltenden Lösemittel

vereinigt wird, gefolgt von Polymerisation des Monomers und anschließender Entfernung

des Lösemittels.

-

Die

vorliegende Erfindung bezieht sich auch auf mit Polymer beschichtete

modifizierte Pigmente.

-

Es

wird darauf hingewiesen, dass die vorstehende allgemeine Beschreibung

und die folgende ausführliche

Beschreibung nur beispielhaft und erläuternd sind und eine weitere

Erläuterung

der beanspruchten vorliegenden Erfindung geben sollen.

-

KURZE BESCHREIBUNG

DER ZEICHNUNGEN

-

1 ist

ein Diagramm, welches den Young-Modul gegen Gew.-% Ruß oder mit

Polymer beschichteten (20 nm) modifizierten Ruß der vorliegenden Erfindung

zeigt.

-

2 ist

ein Diagramm, welches die Bruchenergie gegen Gew.-% Ruß oder einen

mit Polymer beschichteten (20 nm) modifizierten Ruß der vorliegenden

Erfindung zeigt.

-

3 und 4 sind

Mikrofotografien von mit Polymer beschichteten modifizierten Kohlenstoffprodukten

der vorliegenden Erfindung.

-

5(a) bis (c) sind Diagramme, welche die

Variation der Bruchenergie für

Polymermatrizes zeigen, die entweder herkömmlichen Ruß, mit Lösungspolymer beschichteten

modifizierten Ruß und

mit Emulsionspolymer beschichteten modifizierten Rußen enthalten.

-

AUSFÜHRLICHE

BESCHREIBUNG DER VORLIEGENDEN ERFINDUNG

-

In

einer Ausführungsform

der vorliegenden Erfindung bezieht sich die vorliegende Erfindung

auf ein mit Polymer beschichtetes modifiziertes Kohlenstoffprodukt.

Das modifizierte Kohlenstoffprodukt ist wenigstens teilweise mit

einem oder mehreren Polymeren beschichtet und kann im Wesentlichen

oder vollständig

mit einem oder mehreren Polymeren beschichtet sein. Die Verwendung

des Ausdrucks "beschichtet" umfasst teilweise

und vollständig

beschichtete Kohlenstoffprodukte und modifizierte Kohlenstoffprodukte.

-

Das

Polymer in dieser Erfindung kapselt das modifizierte Kohlenstoffprodukt

teilweise oder vollständig ein,

worin das modifizierte Kohlenstoffprodukt der Kern ist und das Polymer

die Schale ist. Das bzw. die Polymer(e), beschichtet auf oder verwendet

zum Einkapseln des modifizierten Kohlenstoffprodukts, ist bzw. sind bevorzugt

auf dem modifizierten Kohlenstoffprodukt derart vorhanden, dass

das bzw. die Polymer(e) im Wesentlichen nicht durch ein organisches

Lösemittel

extrahierbar ist bzw. sind. Bevorzugter ist bzw. sind das bzw. die

Polymer(e) auf dem modifizierten Kohlenstoffprodukt auf physikalische

(z. B. Adsorption) und/oder chemische Weise (z. B. chemische Bindung,

Pfropfen) gebunden.

-

Das

mit einem Polymer beschichtete Kohlenstoffprodukt kann ein modifiziertes

Kohlenstoffprodukt mit wenigstens einer an das Kohlenstoffprodukt

gebundenen organischen Gruppe sein. Bevorzugt ist die organische

Gruppe mit einer ionischen, ionisierbaren oder polaren Gruppe substituiert.

Das Kohlenstoffprodukt, welches die daran gebundene organische Gruppe

hat, kann jedes Kohlenstoffprodukt sein, dass befähigt ist,

wenigstens eine organische Gruppe gebunden an das Kohlenstoffprodukt

zu haben. So kann z. B. das Kohlenstoffprodukt jedes Kohlenstoffprodukt

sein, das zum Umsetzen mit dem Diazoniumsalz zum Bilden des modifizierten

Kohlenstoffprodukts befähigt

ist. Der Kohlenstoff kann vom kristallinen oder amorphen Typ sein.

Beispiele umfassen, sind aber nicht beschränkt auf Graphit, Ruß, glasartigen

Kohlenstoff, Adsorptionskohle, Aktivkohle, Kohlenstofffasern und

Mischungen davon. Fein verteilte Formen der Vorstehenden sind bevorzugt. Es

ist auch möglich,

Mischungen verschiedener Kohlenstoffprodukte zu verwenden.

-

Für Zwecke

der vorliegenden Erfindung umfasst ein modifiziertes Kohlenstoffprodukt

auch ein Aggregat, das eine Kohlenstoffphase und eine Silicium enthaltende

Speziesphase umfasst. Sowohl eine Beschreibung dieses Aggregats

als auch Maßnahmen

zum Herstellen dieses Aggregats sind sowohl in der PCT-Veröffentlichung

Nr. WO 96/37547 als auch in den US-Patentanmeldungen Nr. 08/446,141

(nunmehr US-Patent Nr. 5,830,930), 08/446,142, 08/528,895, 08/750,017

und 09/061,871 beschrieben. Dieses modifizierte Kohlenstoffprodukt

kann verwendet werden wie es ist, oder es kann eine daran gebundene

organische Gruppe haben.

-

Für Zwecke

der vorliegenden Erfindung kann das modifizierte Kohlenstoffprodukt

auch ein Aggregat sein, welches eine Kohlenstoffphase und eine Metall

enthaltende Spezies phase umfasst, worin die Metall enthaltende Speziesphase

eine Vielzahl von verschiedenen Metallen sein kann, wie Magnesium,

Calcium, Titan, Vanadium, Cobalt, Nickel, Zirconium, Zinn, Antimon,

Chrom, Neodym, Blei, Tellur, Barium, Cäsium, Eisen, Molybdän, Aluminium

und Zink und Mischungen davon. Das die Kohlenstoffphase und eine

Metall enthaltende Speziesphase umfassende Aggregat ist in der US-Patentanmeldung

Nr. 08/828,785, eingereicht am 27. März 1997, beschrieben. Dieses

Kohlenstoffprodukt kann verwendet werden wie es ist, oder es kann

eine daran gebundene organische Gruppe haben.

-

Für Zwecke

der vorliegenden Erfindung umfasst ein modifiziertes Kohlenstoffprodukt

auch einen mit Siliciumdioxid beschichteten Ruß, wie derjenige, der in der

PCT-Veröffentlichung

Nr. WO 96/37547, veröffentlicht

am 28. November 1996, beschrieben ist. Dieser modifizierte Ruß kann verwendet

werden wie er ist, oder er kann eine daran gebundene organische

Gruppe haben.

-

Ein

Verfahren zum Binden einer organischen Gruppe an das Kohlenstoffprodukt

umfasst die Reaktion wenigstens eines Diazoniumsalzes mit einem

Kohlenstoffprodukt in Abwesenheit eines von außen angelegten Stromes, der

ausreichend ist, um das Diazoniumsalz zu reduzieren. Das heißt, die

Reaktion zwischen dem Diazoniumsalz und dem Kohlenstoffprodukt läuft ohne

eine äußere Elektronenquelle

ab, die ausreichend ist, um das Diazoniumsalz zu reduzieren. Mischungen

von verschiedenen Diazoniumsalzen können in dem Verfahren der Erfindung

verwendet werden. Dieses Verfahren kann unter einer Vielzahl von

Reaktionsbedingungen und in jedem Typ eines Reaktionsmediums, einschließlich sowohl

protische als auch aprotische Lösemittelsysteme oder

Aufschlämmungen,

durchgeführt

werden.

-

In

einem anderen Verfahren reagiert wenigstens ein Diazoniumsalz mit

einem Kohlenstoffprodukt in einem protischen Reaktionsmedium. Mischungen

von verschiedenen Diazoniumsalzen können in diesem Verfahren der

Erfindung verwendet werden. Dieses Verfahren kann auch unter einer

Vielzahl von Reaktionsbedingungen durchgeführt werden.

-

In

beiden Verfahren kann das Diazoniumsalz in situ gebildet werden.

Falls erwünscht,

kann das Kohlenstoffprodukt in jedem Verfahren isoliert und mittels

in der Technik bekannter Maßnahmen

getrocknet werden. Weiterhin kann das resultierende Kohlenstoff produkt

behandelt werden, um Verunreinigungen durch bekannte Techniken zu

entfernen.

-

Die

Verfahren können

in jedem Reaktionsmedium durchgeführt werden, welches das Ablaufen

der Reaktion zwischen dem Diazoniumsalz und dem Kohlenstoffprodukt

erlaubt. Das Reaktionsmedium kann ein System auf Lösemittelbasis

sein. Das System kann ein protisches Lösemittel, ein aprotisches Lösemittel

oder eine Mischung von Lösemitteln

sein. Protische Lösemittel

sind Lösemittel,

wie Wasser oder Methanol, die ein Wasserstoffatom an ein Sauerstoffatom

oder Stickstoffatom gebunden enthalten und somit ausreichend sauer zum

Bilden von Wasserstoffbindungen sind. Aprotische Lösemittel

sind Lösemittel,

die kein saures Wasserstoffatom, wie vorstehend definiert, enthalten.

Aprotische Lösemittel

umfassen z. B. Lösemittel,

wie Hexane, Tetrahydrofuran (THF), Acetonitril und Benzonitril.

Für eine

Diskussion von protischen oder aprotischen Lösemitteln vgl. Morrison und

Boyd, Organic Chemistry, 5. Auflage, Seiten 228–231, (Allyn and Bacon, Inc.,

1987).

-

Die

Reaktion zwischen einem Diazoniumsalz und einem Kohlenstoffprodukt

kann mit jedem Typ von Kohlenstoffprodukt, z. B. in flockiger oder

pelletisierter Form, ablaufen.

-

Die

Reaktion zwischen einem Diazoniumsalz und einem Kohlenstoffprodukt

bildet ein modifiziertes Kohlenstoffprodukt mit einer an das Kohlenstoffprodukt

gebundenen organischen Gruppe. Das Diazoniumsalz kann die an das

Kohlenstoffprodukt zu bindende organische Gruppe enthalten. Es kann

möglich

sein, die in dieser Erfindung verwendeten modifizierten Kohlenstoffprodukte

durch andere Maßnahmen

herzustellen, die dem Fachmann bekannt sind.

-

Die

organische Gruppe kann eine aliphatische Gruppe, eine cyclische

organische Gruppe oder eine organische Verbindung mit einem aliphatischen

Teil und einem cyclischen Teil sein. Das in den Verfahren verwendete

Diazoniumsalz kann von einem primären Amin mit einer dieser Gruppen

abgeleitet sein und zum Bilden, sogar vorübergehend, eines Diazoniumsalzes

befähigt

sein. Die organische Gruppe kann substituiert oder unsubstituiert,

verzweigt oder unverzweigt sein. Aliphatische Gruppen umfassen z.

B. von Alkanen, Alkenen, Alkoholen, Ethern, Aldehyden, Ketonen,

Carbonsäuren

und Kohlehydraten abgeleitete Gruppen. Cyclische organische Gruppen

umfassen, sind aber nicht beschränkt

auf alicyclische Kohlenwasserstoffgruppen (z. B. Cycloalkyle, Cycloalkenyle), heterocyclische

Kohlenwasserstoffgruppen (z. B. Pyrrolidinyl, Pyrrolinyl, Piperidinyl,

Morpholinyl und Ähnliche),

Arylgruppen (z. B. Phenyl, Naphthyl, Anthracenyl und Ähnliche)

und Heteroarylgruppen (Imidazolyl, Pyrazolyl, Pyridinyl, Thienyl,

Thiazolyl, Furyl, Indolyl und Ähnliche).

Mit der Erhöhung

der sterischen Hinderung einer substituierten organischen Gruppe

kann die Anzahl von an das Kohlenstoffprodukt aus der Reaktion zwischen

dem Diazoniumsalz und dem Kohlenstoffprodukt gebundenen organischen

Gruppen verringert sein.

-

Wenn

die organische Gruppe substituiert ist, kann sie jede funktionelle

Gruppe enthalten, die mit der Bildung eines Diazoniumsalzes verträglich ist.

Funktionelle Gruppen umfassen, sind aber nicht beschränkt auf R,

OR, COR, COOR, OCOR, Carboxylatsalze, wie COOLi, COONa, COOK, COO–NR4 +, Halogen, CN,

NR2, SO3H, Sulfonatsalze,

wie SO3Li, SO3Na,

SO3K, SO3 –NR4 +, OSO3H,

OSO3 –-Salze, NR(COR), CONR2, NO2, PO3H2, Phosphonatsalze,

wie PO3HNa und PO3Na2, Phosphatsalze, wie OPO3HNa

und OPO3Na2, N=NR, NR3 +X–,

PR3 +X–,

SkR, SSO3H, SSO3 –-Salze, SO2NRR', SO2SR,

SNRR', SNQ, SO2NQ, CO2NQ, S-(1,4-Piperazindiyl)-SR,

2-(1,3-Dithianyl), 2-(1,3-Ditholanyl), SOR und SO2R.

R und R', die gleich

oder verschieden sein können,

sind unabhängig

Wasserstoff, verzweigter oder unverzweigter, substituierter oder

unsubstituierer, gesättigter

oder ungesättigter

C1-C20-Kohlenwasserstoff,

z. B. Alkyl, Alkenyl, Alkinyl, substituiertes oder unsubstituiertes

Aryl, substituiertes oder unsubstituiertes Heteroaryl, substituiertes

oder unsubstituiertes Alkylaryl oder substituiertes oder unsubstituiertes

Arylalkyl. Die ganze Zahl k liegt in dem Bereich von 1 bis 8 und

bevorzugt von 2 bis 4. Das Anion X– ist

ein Halogenid oder ein von einer Mineralsäure oder einer organischen Säure abgeleitetes

Anion. Q ist (CH2)w,

(CH2)xO(CH2)z, (CH2)xNR(CH2)z oder

(CH2)xS(CH2)z, worin w eine

ganze Zahl von 2 bis 6 ist, und x und z ganze Zahlen von 1 bis 6

sind.

-

Die

organische Gruppe kann eine aromatische Gruppe der Formel AyAr- sein, die einem primären Amin der Formel AyArNH2 entspricht.

In dieser Formel haben die Variablen die folgenden Bedeutungen:

Ar ist ein aromatischer Rest, wie eine Aryl- oder Heteroarylgruppe.

Bevorzugt ist Ar ausgewählt

aus der Gruppe bestehend aus Phenyl, Naphthyl, Anthracenyl, Phenanthrenyl,

Biphenyl, Pyridinyl, Benzothiadiazolyl und Benzothiazolyl, A ist

ein Substituen an dem aromatischen Rest, der unabhängig ausgewählt ist

aus einer bevorzugten funktionellen vorstehend beschriebenen Gruppe,

oder A ist ein linearer, verzweigter oder cyclischer Kohlenwasserstoffrest

(bevorzugt 1 bis 20 Kohlenstoffatome enthaltend), unsubstituiert

oder substituiert mit einem oder mehreren dieser funktionellen Gruppen,

und y ist eine ganze Zahl von 1 bis zu der Gesamtzahl von -CH-Resten

in dem aromatischen Rest. Zum Beispiel ist y eine ganze Zahl von

1 bis 5, wenn Ar Phenyl ist, 1 bis 7, wenn Ar Naphthyl ist, 1 bis

9, wenn Ar Anthracenyl, Phenanthrenyl oder Biphenyl ist, oder 1

bis 4, wenn Ar Pyridinyl ist. In der vorstehenden Formel sind spezielle

Beispiele von R und R' NH2-C6H4-, CH2CH2-C6H4-NH2, CH2-C6H4-NH2 und C6H5.

-

Ein

anderes Set von organischen Gruppen, die an das Kohlenstoffprodukt

gebunden sein können,

sind organische Gruppen, die mit einer ionischen oder einer ionisierbaren

Gruppe als funktionelle Gruppe substituiert sind. Eine ionisierbare

Gruppe ist eine Gruppe, die zum Bilden einer ionischen Gruppe in

dem Verwendungsmedium befähigt

ist. Die ionische Gruppe kann eine anionische Gruppe oder eine kationische

Gruppe sein, und die ionisierbare Gruppe kann ein Anion oder ein

Kation bilden.

-

Ionisierbare

funktionelle Gruppen, die Anionen bilden, umfassen z. B. saure Gruppen

oder Salze von sauren Gruppen. Die organischen Gruppen umfassen

daher Gruppen, die von organischen Säuren abgeleitet sind. Wenn

die organische Gruppe eine ionisierbare Gruppe enthält, die

ein Anion bildet, kann eine solche organische Gruppe a) eine aromatische

Gruppe und b) wenigstens eine saure Gruppe mit einem pKa von weniger

als 11 oder wenigstens ein Salz einer sauren Gruppe mit einem pKa

von weniger als 11 oder eine Mischung von wenigstens einer sauren

Gruppe mit einem pKa von weniger als 11 und wenigstens ein Salz

einer sauren Gruppe mit einem pKa von weniger als 11 haben. Der

pKa der sauren Gruppe bezieht sich auf den pKa der organischen Gruppe

als Ganzes, nicht nur auf den sauren Substituenten. Bevorzugter

ist der pKa kleiner als 10 und am bevorzugtesten kleiner als 9.

Die aromatische Gruppe der organischen Gruppe kann direkt an das Kohlenstoffprodukt

gebunden sein. Die aromatische Gruppe kann ferner substituiert oder

unsubstituiert, z. B. mit Alkylgruppen, sein. Die organische Gruppe

kann eine Phenyl- oder eine Naphthylgruppe sein, und die saure Gruppe

ist eine Sulfonsäuregruppe,

eine Sulfinsäuregruppe,

eine Phosphonsäuregruppe

oder eine Carbonsäuregruppe.

Beispiele dieser sauren Gruppen und ihrer Salze sind vorstehend

diskutiert. Die organische Gruppe kann eine substituierte oder unsubstituierte

Sulfophenylgruppe oder ein Salz davon, eine substituierte oder unsubstituierte

(Polysulfo)phenylgruppe oder ein Salz davon, eine substituierte

oder unsubstituierte Sulfonaphthylgruppe oder ein Salz davon, oder

eine substituierte oder unsubstituierte (Polysulfo)naphthylgruppe oder

ein Salz davon sein. Ein Beispiel einer substituierten Sulfophenylgruppe

ist die Hydroxysulfophenylgruppe oder ein Salz davon.

-

Spezielle

organische Gruppen mit einer ionisierbaren funktionellen Gruppe,

die ein Anion bilden (und ihre entsprechenden primären Amine),

sind p-Sulfophenyl (p-Sulfanilsäure),

4-Hydroxy-3-sulfophenyl (2-Hydroxy-5-aminobenzolsulfonsäure) und

2-Sulfoethyl (2-Aminoethansulfonsäure). Andere organische Gruppen mit

ionisierbaren funktionellen Gruppen, die Anionen bilden, können ebenfalls

verwendet werden.

-

Amine

geben Beispiele von ionisierbaren funktionellen Gruppen wieder,

die kationische Gruppen bilden. So können Amine z. B. protoniert

werden, um Ammoniumgruppen in sauren Medien zu bilden. Eine organische

Gruppe mit einem Aminsubstituent kann einen pKb von weniger als

5 haben. Quaternäre

Ammoniumgruppen (-NR3 +)

und quaternäre

Phosphoniumgruppen (-PR3 +)

gegen ebenfalls Beispiele von kationischen Gruppen wieder. Die organische

Gruppe kann eine aromatische Gruppe, wie eine Phenyl- oder eine

Naphthylgruppe, und eine quaternäre

Ammonium- oder eine quaternäre

Phosphoniumgruppe enthalten. Die aromatische Gruppe kann direkt

an das Kohlenstoffprodukt gebunden sein. Quaternisierte cyclische

Amine und sogar quaternisierte aromatische Amine können ebenfalls

als organische Gruppe verwendet werden. Daher können N-substituierte Pyridiniumverbindungen,

wie N-Methylpyridyl, in diesem Zusammenhang verwendet werden. Beispiele

von organischen Gruppen umfassen, sind aber nicht beschränkt auf

(C5H4N)C2H5 +,

C6H4(NC5H5)+, C6H4COOH2N(CH3)3 +,

C6H4COOH2(NC5H5)+, (C5H4N)CH3 + und C6H4CH2N(CH3)3 +.

-

Ein

Vorteil der modifizierten Kohlenstoffprodukte mit einer daran gebundenen

organischen Gruppe, die mit einer ionischen oder einer ionisierbaren

Gruppe substituiert ist, ist, dass das modifizierte Kohlenstoffprodukt

eine erhöhte

Dispergierbarkeit in Wasser im Vergleich zu dem entsprechenden unbehandelten

Kohlenstoffprodukt haben kann. Die Dispergierbarkeit in Wasser eines

modifizierten Kohlenstoffprodukts steigt mit der Anzahl von an den

Ruß gebundenen

organischen Gruppen mit einer ionisierbaren Gruppe oder der Anzahl

von an eine gegebene organische Gruppe gebundenen ionisierbaren

Gruppen an. Daher sollte die Erhöhung

der Anzahl von ionisierbaren Gruppen, die mit dem modifizierten

Kohlenstoffprodukt assoziiert sind, seine Dispergierbarkeit in Wasser

erhöhen

und erlaubt die Regelung der Dispergierbarkeit in Wasser auf einen

erwünschten

Wert. Es wird darauf hingewiesen, dass die Dispergierbarkeit in

Wasser eines modifizierten Kohlenstoffprodukts, das ein Amin als

organische Gruppe an das Kohlenstoffprodukt gebunden hat, durch

Ansäuern

des wässrigen

Mediums erhöht

werden kann.

-

Da

die Dispergierbarkeit in Wasser der modifizierten Kohlenstoffprodukte

bis zu einem gewissen Ausmaß von

der Ladungsstabilisierung abhängt,

kann die Ionenstärke

des wässrigen

Mediums kleiner als 0,1 molar sein. Die Ionenstärke kann auch kleiner als 0,01

molar sein.

-

Wenn

ein solches in Wasser dispergierbares modifiziertes Kohlenstoffprodukt

hergestellt wird, kann die ionische, ionisierbare oder polare Gruppe

in dem Reaktionsmedium ionisiert werden. Die erhaltene Produktlösung oder

Aufschlämmung

kann verwendet werden wie sie ist oder vor der Verwendung verdünnt werden.

Alternativ kann das Kohlenstoffprodukt durch Techniken, die für herkömmliche

Ruße verwendet

werden, getrocknet werden. Diese Techniken umfassen, sind aber nicht

beschränkt

auf das Trocknen in Öfen

und rotierenden Öfen.

Ein Übertrocknen

kann jedoch einen Verlust des Grades der Dispergierbarkeit in Wasser

verursachen.

-

Zusätzlich zu

ihrer Dispergierbarkeit in Wasser können modifizierte Kohlenstoffprodukte

mit einer organischen Gruppe, die mit einer ionischen oder ionisierbaren

Gruppe substituiert ist, auch in polaren organischen Lösemitteln,

wie Dimethylsulfoxid (DMSO) und Formamid, dispergierbar sein. In

Alkoholen, wie Methanol oder Ethanol, erhöht die Verwendung von komplexierenden

Mitteln, wie Kronenether, die Dispergierbarkeit von Rußprodukten

mit einer organischen Gruppe, die ein Metallsalz einer sauren Gruppe

enthalten.

-

Aromatische

Sulfide umfassen eine andere Gruppe von organischen Gruppen. Modifizierte

Kohlenstoffprodukte mit aromatischen Sulfidgruppen sind insbesondere

in Kautschukzusammensetzungen verwendbar. Diese aromatischen Sulfide

können

durch die Formeln Ar(CH2)qSk(CH2)rAr' oder A(CH2)qSk(CH2)rAr'' wiedergegeben werden, worin Ar und

Ar' unabhängig substituierte

oder unsubstituierte Arylen- oder Heteroarylengruppen sind, Ar'' eine Aryl- oder Heteroarylgruppe ist,

k 1 bis 8 ist, und q und r 0 bis 4 sind. Substituierte Arylgruppen

umfassen substituierte Alkylarylgruppen. Arylengruppen können Phenylengruppen,

insbesondere p-Phenylengruppen, oder Benzothiazolylengruppen umfassen.

Arylgruppen können

Phenyl, Naphthyl und Benzothiazolyl umfassen. Die Anzahl von vorhandenen

Schwefelatomen, definiert durch k, liegt bevorzugt in dem Bereich

von 2 bis 4. Modifizierte Kohlenstoffprodukte können eine gebundene aromatische

organische Sulfidgruppe der Formel -(C6H4)-Sk-(C6H4)- haben, worin k eine ganze Zahl von 1 bis

8 ist, und bevorzugter, worin k in dem Bereich von 2 bis 4 liegt.

Aromatische Sulfidgruppen können

Bis-p-(C6H4)-S2-(C6H4)-

und p-(C6H4)-S2-(C6H5)

sein. Die Diazoniumsalze dieser aromatischen Sulfidgruppen können in

geeigneter Weise aus ihren entsprechenden primären Aminen H2N-Ar-Sk-Ar'-NH2 oder H2N-Ar-Sk-Ar'' hergestellt werden.

Gruppen umfassen Dithiodi-4,1-phenylen, Tetrathiodi-4,1-phenylen,

Phenyldithiophenylen, Dithiodi-4,1-(3-chlorphenylen), -(4-C6H4)-S-S-(2-C7H4NS), -(4-C6H4)-S-S-(4-C6H4)-OH, -6-(2-C7H3NS)-SH, -(4-C6H4)-CH2CH2-S-S-CH2CH2-(4-C6H4)-, -(4-C6H4)-CH2CH2-S-S-S-CH2CH2-(4-C6H4)-, -(2-C6H4)-S-S-(2-C6H4)-, -(3-C6H4)-S-S-(3-C6H4)-, -6-(C6H3N2S),

-6-(2-C7H3NS)-S-NRR', worin RR' CH2CH2OCH2CH2-,

-(4-C6H4)-S-S-S-S-(4-C6H4)-, -(4-C6H4)-CH=CH2, -(4-C6H4)-S-SO3H, -(4-C6H4)-SO2NH-(4-C6H4)-S-S-(4-C6H4)-NHSO2-(4-C6H4)-,

-6-(2-C7H3NS)-S-S-2-(6-C7H3NS)-, -(4-C6H4)-S-CH2-(4-C6H4)-, -(4-C6H4)-SO2-S-(4-C6H4)-, -(4-C6H4)-CH2-S-CH2-(4-C6H4)-, -(3-C6H4)-CH2-S-CH2-(3-C6H4)-,

-(4-C6H4)-CH2-S-S-CH2-(4-C6H4)-, -(3-C6H4)-CH2-S-S-CH2-(3-C6H4)-, -(4-C6H4)-S-NRR' ist, worin RR' -CH2CH2OCH2CH2-, -(4-C6H4)-SO2NH-CH2CH2-S-S-CH2CH2-NHSO2-(4-C6H4)-,

-(4-C6H4)-2-(1,3-Dithianyl

und -(4-C6H4)-S-(1,4-Piperizindiyl)-S-(4-C6H4)- ist.

-

Ein

anderes Set von organischen Gruppen, die an das Kohlenstoffprodukt

gebunden sein können,

sind organische Gruppen mit einem Aminophenyl, wie (C6H4)-NH2, (C6H4)-CH2-(C6H4)-NH2,

(C6H4)-SO2-(C6H4)-NH2. Organische Gruppen umfassen auch aromatische

Sulfide, wiedergegeben durch die Formeln Ar-Sn-Ar' oder Ar-Sn-Ar'', worin Ar und Ar' unabhängig Arylengruppen

sind, Ar'' ein Aryl ist, und

n 1 bis 8 ist. Verfahren zum Binden solcher organischer Gruppen

an Kohlenstoffprodukte sind in den US-Patentanmeldungen Serien-Nr. 08/356,660,

08/572,525 und 08/356,459 diskutiert.

-

Bevorzugt

umfasst die organische Gruppe eine aromatische Gruppe und/oder eine

C1-C100-Alkylgruppe (und bevorzugter eine C1-C12-Alkylgruppe),

die direkt an das Kohlenstoffprodukt gebunden ist, mit oder ohne

eine ionische, ionisierbare oder polare Gruppe, um die Dispersion

in wässrigen

Medien zu verbessern. Für

die Dispersion in wässrigen

Lösemitteln,

wie Toluol, würde

die gebundene Gruppe nicht-polar oder nicht-ionisch sein.

-

Zusätzliche

Beispiele von organischen Gruppen sind in den US-Patentschriften

Nr. 5,803,959, 5,851,280, 5,571,311, 5,554,739, 5,575,845, 5,630,868,

5,672,198, 5,698,016, 5,707,432 und 5,713,988 und in den PCT-Veröffentlichungen

Nr. WO 97/47692, WO 97/47699 und WO 96/18688 und in der US-Patentanmeldung

Nr. 08/990,715, eingereicht am 19. Dezember 1997, beschrieben.

-

Es

kann mehr als ein Typ einer organischen Gruppe an das Kohlenstoffprodukt

gebunden sein, oder es können

zwei oder mehrere modifizierte Kohlenstoffprodukte mit verschiedenen

gebundenen organischen Gruppen verwendet werden. Die Verwendung

von zwei oder mehreren verschiedenen Typen von organischen Gruppen

erlaubt eine Kombination von Eigenschaften. Wenn zwei verschiedene

Typen von organischen Gruppen gebunden sind, z. B. eine Sulfanilgruppe

und eine styrolische Gruppe, fördert

die Sulfanilgruppe die Dispergierbarkeit, und die styrolische Gruppe

dient als Radikalpfropfstelle. Das Verhältnis der verschiedenen organischen

Gruppen kann das gleiche oder verschieden sein. Bevorzugt wird lediglich

der minimale Behandlungsgrad der ionischen, ionisierbaren oder polaren

Gruppe verwendet, um der Dispersion Stabilität zu verleihen. So können z.

B. Gruppen, wie ionische Spezies (Sulfate, Phosphate, Alkalisalze

von organischen Säuren oder

quaternäre

Ammoniumsalze), nicht-ionische Spezies (z. B. Hydroxyl, organische

Säuren)

oder oberflächenaktive

Stabilisatoren (z. B. SDMS, SDS, Antarox) verwendet werden, um stabile

Dispersionen von Kohlenstoffprodukten in wässrigen Medien bereitzustellen.

Die Dispersion der modifizierten Kohlenstoffprodukte in organischen

Flüssigkeiten

kann in ähnlicher

Weise erleichtert werden, jedoch unter Verwendung von Behandlungen,

die mit diesen weniger polaren Umgebungen verträglicher sind. Die Behandlungsgrade

der organischen Gruppe für

Zwecke von Radikalpfropfstellen hängen von Materialverwendungen

ab. So würde

z. B. die Bindung von Epoxygruppen das Pfropfen an Hydroxyl tragende

Polymermatrizes, wie Polyurethane oder Polycarbonate, oder Aminmatrizes,

wie Nylon, erleichtern. Andere Beispiele umfassen die Bindung von

radikalempfindlichen Vinylgruppen, wie Styrolverbindungen oder Acrylate,

um Reaktionen vom Vernetzungstyp in Radikalpolymerisationen zu erleichtern.

Diese gebundenen Gruppen beeinflussen schließlich die Eigenschaften der

Materialien, welche diese modifizierten Kohlenstoffprodukte enthalten.

Die Eigenschaften, die beeinflusst werden, umfassen, sind aber nicht

beschränkt

auf das Schlagverhalten, die Modulreaktion und die Dispergierbarkeit

in Kunststoffen.

-

Es

kann auch eine Kombination von verschiedenen modifizierten Kohlenstoffprodukten

verwendet werden. So kann z. B. ein modifiziertes Kohlenstoffprodukt

mit einem Typ der daran gebundenen organischen Gruppe in Kombination

mit einem anderen modifizierten Kohlenstoffprodukt mit einer daran

gebundenen verschiedenen organischen Gruppe verwendet werden. Es

kann auch ein modifiziertes Kohlenstoffprodukt, wie ein Aggregat,

das eine Kohlenstoffphase und eine Silicium enthaltende Speziesphase

umfasst, in Kombination mit einem modifizierten Kohlenstoffprodukt

mit einer gebundenen organischen Gruppe usw. verwendet werden.

-

Das

modifizierte Kohlenstoffprodukt, das mit einem oder mehreren Polymeren

beschichtet ist, kann jede Teilchengröße und/oder Oberfläche haben,

solange das Teilchen befähigt

ist, wenigstens teilweise mit einem oder mehreren Polymeren beschichtet

zu werden. Bevorzugt beträgt

die primäre

Teilchengröße des modifizierten

Kohlenstoffprodukts etwa 5 nm bis etwa 100 nm und bevorzugter etwa

8 nm bis etwa 75 nm. Die Stickstoffoberfläche, gemessen durch das BET-Verfahren,

des modifizierten Kohlenstoffprodukts beträgt bevorzugt etwa 20 m2/g bis etwa 1500 m2/g

und bevorzugter etwa 25 m2/g bis etwa 700

m2/g und am bevorzugtesten etwa 30 m2/g bis etwa 250 m2/g.

Wenn das modifizierte Kohlenstoffprodukt kein Teilchen ist, wie

eine Faser, hat das modifizierte Kohlenstoffprodukt bevorzugt die

folgenden bevorzugten Eigenschaften: Verstärkung oder Leitungseigenschaften

oder andere physikalische Eigenschaften, die mit Füllstoffteilchen

assoziiert sind.

-

Die

Dicke der Beschichtung auf dem modifizierten Kohlenstoffprodukt

kann gleichmäßig gemacht

sein oder kann in der Dicke variieren. Die Dicke der Beschichtung

kann etwa 1 nm oder mehr betragen. Bevorzugt ist das auf das modifizierte

Kohlenstoffprodukt beschichtete Polymer im Wesentlichen von gleichmäßiger Dicke.

Bevorzugt beträgt

die Dicke der Polymerbeschichtung auf dem modifizierten Kohlenstoffprodukt

etwa 10 nm bis etwa 100 nm, bevorzugter etwa 20 nm bis etwa 75 nm

und am bevorzugtesten etwa 30 nm bis etwa 50 nm. Die 3 und 4 sind

Mikrofotografien, welche die Beschichtung um den Ruß herum

zeigen.

-

Das

modifizierte Kohlenstoffprodukt kann mehr als eine Beschichtung

oder Schale haben. Mit anderen Worten kann das modifizierte Kohlenstoffprodukt

mehrere Schichten von Schalen oder Beschichtungen haben, die das

modifizierte Kohlenstoffprodukt oder eine vorhergehende Beschichtung

oder Schale teilweise oder vollständig einkapseln. Die Polymere,

welche die verschiedenen Schichten umfassen, können gleich oder verschieden

sein. So kann z. B. eine Schicht vernetzt sein, während die

nächste

Schicht nicht vernetzt sein kann. Jede der verschiedenen Beschichtungen,

falls mehr als eine auf dem modifizierten Kohlenstoffprodukt vorhanden

ist, kann im Wesentlichen die gleiche sein oder in der Dicke variieren,

falls erwünscht.

-

Das

Polymer, welches auf das modifizierte Kohlenstoffprodukt beschichtet

ist, kann ein Homopolymer, Copolymer, Terpolymer und/oder ein Polymer

sein, das eine beliebige Anzahl von verschiedenen sich wiederholenden

Einheiten enthält.

-

Das

Polymer kann jeder Polymertyp sein, wie ein statistisches Polymer,

ein alternierendes Polymer, ein Pfropfpolymer, ein Blockpolymer,

ein sternartiges Polymer und/oder ein kammartiges Polymer. Das Polymer

kann auch eine oder mehrere Polymermischung(en) sein. Das Polymer

kann ein sich durchdringendes Polymernetzwerk (IPN), ein gleichzeitiges

sich durchdringendes Polymernetzwerk (SIN) oder ein sich durchdringendes

elastomeres Netzwerk (IEN) sein. Das Polymer kann thermoplastisch

oder wärmehärtbar sein.

-

Spezielle

Beispiele von Polymeren umfassen, sind aber nicht beschränkt auf

lineare und nicht-lineare Polymere, wie Polyethylen, Poly(vinylchlorid),

Polyisobutylen, Polystyrol, Polycaprolactam (Nylon), Polyisopren

und Ähnliche.

Andere allgemeine Klassen von Polymeren umfassen Polyamide, Polycarbonate,

Polyelektrolyte, Polyester, Polyether, (Polyhydroxy)benzole, Polyimide,

Schwefel enthaltende Polymere, wie Polysulfide, (Polyphenylen)sulfid

und Polysulfone, Polyolefine, Polymethylbenzole, Polystyrol und

Styrol-Copolymere (ABS enthalten), Acetalpolymere, Acrylpolymere,

Acrylnitrilpolymere und -copolymere, Halogen enthaltende Polyolefine

(wie Polyvinylchlorid und Polyvinylidenchlorid), Fluorpolymere,

ionomere Polymere, Ketongruppe(n) enthaltende Polymere, Flüssigkristallpolymere,

Polyamidimide, olefinische Doppelbindung(en) enthaltende Polymere

(wie Polybutadien, Polydicyclopentadien), Polyolefin-Copolymere,

Polyphenylenoxide, Polyurethane, thermoplastische Elastomere, Siliconpolymere,

Alkyd, Epoxy, ungesättigten

Polyester, Vinylester, Harnstoff-, Melamin- oder Phenol-Formaldehyd-Harze

und Ähnliche.

Bevorzugt ist das Polymer ein Acrylpolymer, ein Methacrylpolymer

oder ein styrolisches Polymer, hängt

aber zum großen

Teil von der beabsichtigten Verwendung ab. So beinhalten z. B. Verstärkungsanwendungen

gewöhnlich

die Bildung eines Kautschukprodukts, das an das modifizierte Kohlenstoffprodukt

in einer Weise derart gebunden werden kann, dass das Kautschukprodukt

bevorzugt nicht extrahierbar, z. B. nicht extrahierbar in Lösemitteln,

ist. Dies kann durch Verwenden eines modifizierten Kohlenstoffprodukts,

das styrolische Gruppen an der Oberfläche gebunden hat, erreicht werden.

Während

einer Radikalpolymerisation in wässrigen

Medien können

die wachsenden Ketten an diesen Stellen auf der Oberfläche des

modifizierten Kohlenstoffprodukts aufpfropfen und ein kautschukartiges beschichtetes

Teilchen bilden.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte können auf

mehrere Weisen hergestellt werden. Bevorzugt werden die modifizierten

Kohlenstoffprodukte hergestellt, sind aber nicht beschränkt auf

sowohl wässrig

vermittelte Polymerisationsumgebungen, wie Emulsionspolymerisations-

oder Suspensionspolymerisationsverfahren, als auch Polymerisationen

auf Lösemittelbasis.

Die beteiligten Polymerisationen sind gewöhnlich Kettenwachstumspolymerisationen

und/oder Stufenwachstumspolymerisationen. Beispiele der Polymerisationsverfahren

auf wässriger

Basis sind nachstehend beschrieben.

-

Mit

Bezug auf ein Emulsionspolymerisationsverfahren werden im Allgemeinen

ein Initiator, wenigstens ein Monomer und ein modifiziertes Kohlenstoffprodukt,

wie vorstehend beschrieben, in einem Medium auf wässriger

Basis vereinigt oder zugesetzt. Die Komponenten können in

jeder Reihenfolge zugesetzt werden, es ist jedoch bevorzugt, dass

das modifizierte Kohlenstoffprodukt zuerst zu dem Medium auf wässriger

Basis und dann der Initiator und dann das Monomer zugesetzt werden.

Dann wird eine Emulsionspolymerisation durchgeführt, um ein mit Polymer beschichtetes

modifiziertes Kohlenstoffprodukt zu bilden.

-

Danach

können

optional weitere Mengen eines Initiators zugesetzt werden, um eine

fortgesetzte und/oder vollständige

Polymerisation des bzw. der Monomer(e) sicherzustellen.

-

Das

bzw. die in dieser Polymerisation verwendete(n) Monomer(e) ist bzw.

sind befähigt,

durch jede Art von Radikalpolymerisation, einschließlich hoch

spezialisierten Radikalpolymerisationen, wie stabile Radikalpolymerisation

(SFRP) und Atomübertragungsradikalpolymerisation

(ATRP) polymerisiert zu werden. Beispiele von solchen Monomeren

vom Olefintyp umfassen, sind aber nicht beschränkt auf sowohl Acrylate, Methacrylate,

Styrolverbindungen, Diene oder Vinylester als auch auf Monomere,

wie Maleinsäureanhydrid

oder Vinylsulfon, Vinylpyridin oder Vinylpyrrolidinon. Bevorzugt

ist das Monomer styrolisch, acrylisch oder methacrylisch oder Mischungen

oder Kombinationen davon.

-

Es

können

ebenfalls sowohl Derivate dieser verschiedenen Monomere als auch

Mischungen von zwei oder mehreren Monomeren verwendet werden.

-

Allgemein

ist die vorhandene Monomermenge eine Menge, die ausreichend ist,

um die modifizierten Kohlenstoffprodukte in dem Medium auf wässriger

Basis oder Lösemittelbasis

wenigstens zu polymerisieren und teilweise zu beschichten. Allgemein

beträgt

diese Monomermenge etwa 20 Vol.-% bis etwa 80 Vol.-%, bevorzugter

etwa 25 Vol.-% bis etwa 60 Vol.-% und am bevorzugtesten etwa 30

Vol.-% bis etwa 50 Vol.-%, bezogen auf das Gesamtvolumen.

-

Das

Medium auf wässriger

Basis kann jedes Medium auf wässriger

Basis sein, das befähigt

ist, das Auftreten einer Radikalpolymerisation zu erlauben. Bevorzugt

ist das Medium auf wässriger

Basis Wasser oder auf Wasserbasis, und bevorzugter ist es entionisiertes

Wasser.

-

Die

Menge des Mediums auf wässriger

Basis ist eine Menge, die ausreichend ist, um wenigstens das Auftreten

einer Radikalpolymerisation derart zu erlauben, dass wenigstens

ein Teil des modifizierten Kohlenstoffprodukts teilweise mit dem

polymerisierten Monomer beschichtet wird.

-

Mit

Bezug auf den Initiator kann jeder Initiator verwendet werden, der

befähigt

ist, eine Radikalpolymerisation wenigstens eines Teils der vorhandenen

Monomere zu initiieren. Beispiele umfassen, sind aber nicht beschränkt auf

Peroxide, wie Wasserstoffperoxid und Ammoniumperoxysulfat. Andere

Beispiele umfassen Azoverbindungen, z. B. Azobisisobutylnitril,

Redoxinitiatoren, wie Eisen(II)-ionen (z. B. FeCl2),

Silberalkylreagenzien und andere Initiierungsverfahren, wie fotoinduzierte

oder elektrolytische Übertragungsverfahren.

Spezielle Beispiele umfassen, sind aber nicht beschränkt auf

Ammoniumperoxydisulfat, Kaliumperoxydisulfat, Natriumperoxydisulfat,

Wasserstoffperoxid, tert-Butylhydroperoxid, Cumylhydroperoxid oder

ihre Kombinationen mit Reduktionsmitteln, wie Natriumbisulfit, Natriumformaldehydsulfoxylat

und Eisen(II)-salze.

-

Allgemein

ist der Initiator in einer Menge vorhanden, um wenigstens teilweise,

falls nicht vollständig, die

Polymerisation der in dem Medium auf wässriger Basis vorhandenen Monomere

derart zu initiieren, dass das modifizierte Kohlenstoffprodukt mit

dem bzw. den polymerisierten Monomer(en) wenigstens teilweise beschichtet

wird. Typische Be standteile und Konzentrationen sind für den Fachmann

auf dem Gebiet der Emulsionspolymerisation ersichtlich.

-

Um

im Wesentlichen mit dem Polymer während der Emulsionspolymerisation

eingekapselt oder beschichtet zu werden, sollte das modifizierte

Kohlenstoffprodukt in geeigneter Weise in dem Medium auf wässriger

Basis dispergiert sein. Das modifizierte Kohlenstoffprodukt kann

durch mechanische Maßnahmen,

wie Rühren,

dispergiert werden, um das modifizierte Kohlenstoffprodukt im Wesentlichen

in dem Medium auf wässriger

Basis suspendiert zu halten, und/oder ein oder mehrere oberflächenaktive(r)

Stoff(e) können

zu dem Medium auf wässriger

Basis zugesetzt werden, um die Suspension zu stabilisieren. Zusätzlich kann

eine Dispersion auf die modifizierten Kohlenstoffprodukte vor ihrer

Einführung

in das Medium auf wässriger

Basis angewandt werden, um eine bessere Dispersion in dem Medium

auf wässriger

Basis zu erhalten. Wenn das verwendete modifizierte Kohlenstoffprodukt

eine gebundene organische Gruppe hat, die mit einer ionischen, ionisierbaren

oder polaren Gruppe substituiert ist, wird gewöhnlich kein oberflächenaktiver

Stoff oder Dispersionshilfsmittel verwendet, oder allermindestens

kann eine geringere Menge von oberflächenaktivem Stoff und/oder

Dispersionshilfsmittel verwendet werden. Der Grund dafür ist, dass

das modifizierte Kohlenstoffprodukt mit einer organischen Gruppe

mit einer substituierten ionischen, ionisierbaren oder polaren Gruppe

in Wasser in ausreichender Weise dispergierbar ist und somit kein

oberflächenaktiver

Stoff oder Dispersionshilfsmittel benötigt wird. Daher ergibt dies

sowohl ein wirtschaftliches System für Polymerisationen auf wässriger Basis

als stellt auch gleichmäßige Bedeckung,

falls erwünscht,

auf den modifizierten Kohlenstoffprodukten bereit. Bei Verwendung

der in Wasser dispergierbaren modifizierten Kohlenstoffprodukte

ist darüber

hinaus auch kein Rühren

notwendig.

-

Falls

ein modifiziertes Kohlenstoffprodukt verwendet wird, das nicht so

in Wasser dispergierbar ist wie ein modifiziertes Kohlenstoffprodukt

mit einer organischen Gruppe mit einer ionischen, ionisierbaren

oder polaren Gruppe, kann dann ein oberflächenaktiver Stoff verwendet

werden, um die Emulsion weiter zu stabilisieren. Beispiele von oberflächenaktiven

Stoffen, die verwendet werden können,

umfassen, sind aber nicht beschränkt

auf ethoxylierte Alkohole, wie Polyethylenglycol, SDS, SDMS und/oder

oberflächenaktives

Antarox. Der oberflächenaktive

Stoff, falls er verwendet wird, kann in Mengen in dem Bereich von

etwa 0,01 bis etwa 30, bevorzugt von etwa 0,1 bis etwa 10 und am

bevorzugtesten von etwa 1 bis etwa 5, bezogen auf das Gewicht des

modifizierten Kohlenstoffprodukts, vorhanden sein.

-

Herkömmliche

Bestandteile, die typischerweise bei Radikalpolymerisationsreaktionen

verwendet werden, können

ebenfalls vorhanden sein, wie sowohl oberflächenaktive Mittel (für Präparationen

in wässrigen Medien,

wie Suspensions- oder Emulsionstechniken) und Hemmungs- oder Quenchmittel

(z. B. Chinone oder Hydrochinone), Vernetzungsmittel, wie Divinylbenzol,

als auch Kettenübertragungsmittel,

wie Mercaptane, CBr4 oder andere Modifizierer,

die typischerweise in Radikalpolymerisationen verwendet werden und

dem Fachmann auf dem Gebiet der Polymersynthese und -modifikation

bekannt sind. Die Mengen dieser verschiedenen optionalen Bestandteile

können

abhängig

von dem verwendeten Initiator, dem Monomer und dem modifizierten

Kohlenstoffprodukt variieren.

-

Die

Emulsionspolymerisation wird z. B. und im Einzelnen bevorzugt durchgeführt, wo

das Medium auf wässriger

Basis, z. B. Wasser, und der modifizierte Ruß in einen Kolben eingebracht

werden, der in einem Wasserbad von etwa 70°C gehalten wird. Der Kolben

wird mit Stickstoff gespült,

und dann wird ein Initiator zu dem Kolben zugesetzt. Die Monomere

werden dann mit einer festen Rate in den Reaktionskolben unter Verwendung

einer peristaltischen Pumpe, wie einer peristaltischen Watson-Marlow-Pumpe,

oder anderer geeigneter Zufuhreinrichtungen, wie gravimetrische

Vorrichtungen, z. B. entweder fließgeregelt oder manuell eingestellt,

eingeführt.

-

Die

Reaktionen werden bis zur Vervollständigung, wie 10 Stunden, ablaufen

gelassen, bevor der Kolben auf Raumtemperatur gekühlt wird.

Optional können

vor dem Kühlen

zusätzliche

Mengen des Initiators zugesetzt werden, während der Kolben bei etwa 70°C gerührt wird,

um eine vollständige

Polymerisation des Monomers sicherzustellen.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte können dann

von dem Medium auf wässriger

Basis und nicht umgesetzten Monomeren oder Nebenprodukten durch

irgendwelche Maßnahmen, wie

Filtrieren oder Verdampfung, oder durch andere direkte Trocknungsverfahren,

wie Gefriertrocknen und Sprühtrocknen

abgetrennt werden. Alternativ kann das Material absitzen gelassen

werden, bis es ein ausreichendes Beschichtungsgewicht hat, und der

wässrige Überstand

kann dekantiert werden. Der restliche nasse Feststoff kann unter

Verwendung herkömmlicher

Techniken, wie ab satzweises Ofentrocknen oder kontinuierliches Trocknen,

wie dasjenige, das in Wirbelbetttrocknern erreicht wird, getrocknet

werden.

-

Bevorzugt

können

das bzw. die Monomer(e) mit jeder Geschwindigkeit zugesetzt werden,

jedoch bevorzugt mit Geschwindigkeiten derart, dass das bzw. die

Monomer(e) vollständig

während

einer Zeit von etwa 15 Minuten bis etwa 24 Stunden, bevorzugter

von etwa 1 Stunde bis etwa 10 Stunden und am bevorzugtesten von

etwa 2 Stunden bis etwa 5 Stunden zugesetzt werden, um eine optimierte

Beschichtung auf dem modifizierten Kohlenstoffprodukt zu erhalten.

-

Die

Bedingungen zum Durchführen

der vorstehend beschriebenen Polymerisationen können durch eine Anzahl von

Faktoren, wie Temperatur, Rühren,

Atmosphäre,

in welcher die Polymerisation auftritt, Druck und Ähnliches,

optimiert werden. Diese Faktoren und ihre Wirkungen sind die gleichen

oder ähnlich

zu der Kenntnis, die der Fachmann auf dem Gebiet mit Bezug auf allgemeine

Polymerisationen besaß,

und sind in einfacher Weise im Hinblick auf diese Kenntnis, verbunden

mit den hierin gelieferten Einzelheiten, festlegbar. Wie in den

Beispielen gezeigt, ist die Atmosphäre bevorzugt inert, und die

Temperaturen während

der Polymerisation sind etwas von dem verwendeten Initiatorsystem

abhängig.

Allgemeine Polymerisationsfaktoren und -parameter, die in der vorliegenden

Erfindung im Hinblick auf die Beschreibung hierin angewandt werden können, sind

in "The Chemistry

of Free Radical Polymerization ",

G. Moad und D. Solomon, Pergamon Press, 1995 und in "Principles of Polymerization", 2. Auflage, G.

Odian, Wiley-Interscience

Publ., 1981 wiedergegeben.

-

Mit

Polymer beschichtete modifizierte Kohlenstoffprodukte können auch

durch Polymerisationsverfahren auf Lösemittelbasis gebildet werden,

die ähnlich

zu den Polymerisationsverfahren auf wässriger Basis sind. Modifizierte

Kohlenstoffprodukte, die Gruppen tragen, welche die Dispersion in

Lösemitteln,

wie Toluol, erhöhen

und/oder das Pfropfen des wachsenden Polymers auf die Kohlenstoffprodukte

erlauben, sind bevorzugt. Andere Beispiele von Lösemitteln umfassen, sind aber

nicht beschränkt

auf Lösemittel

mit einer niedrigen Kettenübertragungskostante,

wie Toluol, Xylol, THF und Ethylacetat.

-

Beispiele

von Polymerisationen auf Lösemittelbasis

umfassen, sind aber nicht beschränkt

auf Lösungspolymerisation

und Lösungsbeschichtung.

Mit Bezug auf Lösungspolymerisation

wird allgemein das modifizierte Kohlenstoffprodukt, wenn die Polymerisa tion

vollständig

ist, durch irgendeine Maßnahme

zugesetzt und wird bevorzugt in der Polymerlösung für eine Zeit dispergiert, die

ausreichend ist, um wenigstens teilweise das modifizierte Kohlenstoffprodukt

mit dem in der Lösung

vorhandenen Polymer zu beschichten. Dann tritt eine geregelte Abtrennung

des Lösemittels

von dem Polymer und dem mit Polymer beschichteten modifizierten

Kohlenstoffprodukt auf, wie durch geregelte Verdampfung oder Ausfällung in

ein Nichtlösemittel.

Das mit Polymer beschichtete modifizierte Kohlenstoffprodukt wird

dann dem Trocknen, z. B. bei 40°C

unter vermindertem Druck, unterworfen.

-

Somit

beinhaltet ein Typ eines Lösungsbeschichtungsverfahrens

die Herstellung eines Polymers in Lösung (z. B. ein Lösemittel),

worin das modifizierte Kohlenstoffprodukt dann zu der Polymerlösung zugesetzt wird,

und das Lösemittel,

welches das Polymer enthält,

dann entfernt wird, wie durch Verdampfung oder andere Maßnahmen.

Das in dem Beschichtungsverfahren verwendete Lösemittel ist gewöhnlich ein

organisches Lösemittel,

wie Toluol, kann aber polare Lösemittel,

abhängig

von der Natur des Polymermaterials, umfassen, das zum Bedecken des

modifizierten Kohlenstoffprodukts vorgesehen ist.

-

In

der Lösungspolymerisation

tritt die Polymerisation des bzw. der Monomer(e) in situ in Gegenwart des

modifizierten Kohlenstoffprodukts in einem organischen Lösemittel

ein. Andere herkömmliche

Bestandteile, die typischerweise in solchen Polymerisationen auf

Lösemittelbasis

verwendet werden, können

ebenfalls in herkömmlichen

Mengen vorhanden sein. In der Radikalpolymerisation ist jedoch der

Initiator bevorzugt in höheren

Mengen als herkömmlich

vorhanden.

-

In

diesen Typen von Polymerisationsverfahren enthält die Lösung auf Lösemittelbasis Radikalinitiatoren,

wie vorstehend beschrieben, und das bzw. die erwünschte(n) Monomer(en). In dem

Fall einer thermisch induzierten Initiierung wird die Reaktionslösung erwärmt, z.

B. auf etwa 70°C

für einige

Stunden. Dieser Polymerisationstyp wird gewöhnlich bis zur Vervollständigung,

wie 30 Stunden bei 60°C,

unter einer Stickstoffatmosphäre

ablaufen gelassen. Das Endprodukt wird unter Verwendung herkömmlicher

Isolierungstechniken, wie Verdampfungstechniken, gesammelt.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte der

vorliegenden Erfindung können auch

durch eine Massepolymerisation hergestellt werden. In diesem Ver fahren

ist ein polymerisierbares Monomer zusammen mit den modifizierten

Kohlenstoffprodukten und einem Initiator vorhanden. Gewöhnlich ist in

diesem Verfahren eine geregelte Initiatormenge vorhanden, um zu

jeder Zeit zurückbleibendes

nicht umgesetztes Monomer zu haben, um als Lösemittel zu wirken. Erstens

braucht in diesem Verfahrenstyp kein formales Lösemittel vorhanden zu sein,

da das nicht umgesetzte Monomer als Lösemittel wirkt. Die verschiedenen Typen

von Monomeren, die in diesem Verfahren verwendet werden können, umfassen,

sind aber nicht beschränkt

auf die früher

beschriebenen Monomere.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte der

vorliegenden Erfindung können auch

hergestellt werden durch Dispergieren der modifizierten Kohlenstoffprodukte

in einer Latexformulierung, die aufgrund der Dispergierbarkeit der

Kohlenstoffprodukte beschichtet werden und dann durch Abtrennungsmaßnahmen,

die dem Fachmann bekannt sind, wie Verdampfung, Gefriertrocknen,

Sprühtrocknen,

Koagulation, Zentrifugation, Filtration und Ähnliches, abgetrennt werden

können.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte der

vorliegenden Erfindung können in

verschiedener Weise verwendet werden. Insbesondere können die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte in Vormischungen

verwendet werden, die niedrige bis hohe Konzentrationen von Kohlenstoffprodukten,

wie Ruß,

enthalten. Die mit Polymer beschichteten modifizierten Kohlenstoffprodukte

können in

eine Vormischung in der gleichen Weise eingeführt werden, wie herkömmlicher

Ruß in

einer polymeren Vormischung gebildet wird. Alternativ können die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte selbst

als hoch konzentrierte oder Standardvormischungen im Hinblick auf

die bereits vorhandene und auf die modifizierten Kohlenstoffprodukte

beschichtete Polymermenge wirken.

-

Mit

Bezug auf die Verwendung der mit Polymer beschichteten modifizierten

Kohlenstoffprodukte der vorliegenden Erfindung als eine Komponente

von Vormischungen wird das mit Polymer beschichtete modifizierte

Kohlenstoffprodukt in einer Vormischung so gebildet, wie herkömmliche

Vormischungen gebildet werden. Demgemäß kann das mit Polymer beschichtete

modifizierte Kohlenstoffprodukt mit Standard-Vormischungsbestandteilen

zugesetzt werden, die sowohl Wachse und Polymere als auch andere

optionale Bestandteile umfassen können. Wenn die mit Polymer

beschichteten modifizierten Kohlenstoffprodukte der vorliegenden

Erfindung zum Bilden von Vormischungen verwendet werden, kann die

Menge des vorhandenen modifizierten Kohlenstoffprodukts Mengen sein,

die in herkömmlicher

Weise mit herkömmlichen

Kohlenstoffprodukten, wie Ruß,

in Vormischungen verwendet werden. Mit den mit Polymer beschichteten

modifizierten Kohlenstoffprodukten der vorliegenden Erfindung sind

jedoch Vormischungen mit höheren

Beladungen von Kohlenstoffprodukten möglich, und daher können Vormischungen

der vorliegenden Erfindung etwa 10 Gew.-% bis etwa 95 Gew.-% oder

mehr Kohlenstoffprodukt und bevorzugter etwa 50 Gew.-% bis etwa

90 Gew.-% Kohlenstoffprodukt enthalten, bezogen auf das Gewicht

der Vormischung.

-

Die

modifizierten Kohlenstoffprodukte der vorliegenden Erfindung können in

das Polymer eingeführt oder

in dem Polymer dispergiert werden, um das polymere Produkt unter

Verwendung jeglicher Maßnahmen zu

bilden, welche die Einführung

von herkömmlichen

Verstärkungsmitteln,

Füllstoffen

oder Färbemitteln,

wie Ruß,

erlauben. Beispiele umfassen eine Trichterzufuhr des modifizierten

Kohlenstoffprodukts in einen Extruder, wie einen Einschrauben- oder

Mehrschraubenextruder, oder eine Injektionsformungsvorrichtung.

Andere Vorrichtungen zum Einführen

des modifizierten Kohlenstoffprodukts in das Polymer umfassen Mischer,

wie innere Mischer, wie Banbury- und Brabender-Mischer. Andere Vorrichtungen

zum Einführen

und bevorzugt zum Dispergieren des modifizierten Kohlenstoffprodukts

in dem Polymer umfassen, sind aber nicht beschränkt auf lange kontinuierliche

Mischer, kontinuierliche Mischungsextruder (z. B. Buss-Kneter),

Taumelmischer, Pelletisierer und Ähnliche.

-

Da

die mit Polymer beschichteten modifizierten Kohlenstoffprodukte

befähigt

sind, vor dem Beschichten gut dispergiert zu werden, wird jedes

einzelne primäre

Aggregat bevorzugt gleichmäßig beschichtet.

Dies erlaubt gute Oberflächenbenetzungscharakteristiken

des mit Polymer beschichteten modifizierten Kohlenstoffprodukts

in dem Matrixmaterial, mit dem es verdünnt ist. Diese Wirkung führt zu überlegenen

Dispersionscharakteristiken im Vergleich zu dem identischen Verfahren,

das mit unbehandelten oder herkömmlichen

Kohlenstoffprodukten oder mit vergleichbaren im Handel befindlichen

Vormischungen durchgeführt

wird. Darüber

hinaus macht die Einfachheit, mit welcher diese Materialien im Hinblick

auf das Verfahren zum Herstellen von Vormischungen hergestellt werden,

die mit Polymer beschichteten modifizierten Kohlenstoffprodukte

zu überlegenen

Zusätzen.

Da die modifizierten Kohlenstoffteilchen in diskreten Polymerbeschichtungen

lokalisiert sind, und wenn die Formulierung des Beschichtungsharzes

in geeigneter Weise ausgewählt

ist, können

darüber

hinaus einzigartige Eigenschaften erzielt werden, die nicht notwendigerweise

mit einer direkten Mischung des Polymers und der Kohlenstoffteilchen

erzielt werden. So können

z. B. Eigenschaften, wie eine Verstärkung von starren Matrizes,

erzielt werden im Vergleich zu Materialien mit getrennten Kohlenstoffteilchen

und Polymer, das in diese getrennt compoundiert ist.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte der

vorliegenden Erfindung haben die Fähigkeit, chemisch mit der Polymerbeschichtung

wechselzuwirken, und diese Beschichtung, wenn sie in passender Weise

formuliert ist, kann auch mit dem Matrixpolymerprodukt wechselwirken,

in welches sie eingeführt

ist. Die Wechselwirkung zwischen modifiziertem Kohlenstoffprodukt

und Polymerbeschichtung ist vorstehend beschrieben worden. In dem

Fall des mit dem Matrixpolymer wechselwirkenden Beschichtungsharzes können die

beschichteten modifizierten Kohlenstoffprodukte an die Polymermatrix

binden, z. B. auf die Polymermatrix des polymeren Produkts pfropfen.

Diese Fähigkeit

kann zu verbesserten Eigenschaften, wie Schlagfestigkeit und Zugfestigkeit,

führen.

Andere Eigenschaften, wie Schmelzfließviskositäten, können in dieser Weise beeinflusst

werden. Vorteile dieses Verfahrens umfassen, sind aber nicht streng

begrenzt auf die Fähigkeit,

Materialien mit verbesserter Schlagfestigkeit, geregelten Fließeigenschaften,

vorteilhafter Materialoberflächenhaftung

und verbesserten Farbcharakteristiken herzustellen. Ein anderer

Vorteil der vorliegenden Erfindung ist eine verbesserte UV-Stabilisierung

der polymeren Produkte, welche die mit Polymer beschichteten modifizierten

Kohlenstoffprodukte der vorliegenden Erfindung enthalten. Die 1 und 2 zeigen

die Fähigkeit

eines mit Polymer beschichteten modifizierten Kohlenstoffprodukts,

verbesserte Eigenschaften im Hinblick auf die Zugfestigkeit und

die Schlagfestigkeit zu ergeben, wenn die mit Polymer beschichteten

modifizierten Kohlenstoffprodukte in eine Polymermatrix, wie SAN,

eingeführt

sind. In diesen Diagrammen ist "Sterling" herkömmlicher

Ruß, und "beschichteter Sterling" ist modifizierter

Ruß mit

gebundenen Styrolgruppen und anschließend beschichtet mit etwa 20

nm PS/BA/GMA-Polymer.

-

Die

polymeren Produkte der vorliegenden Erfindung können, wie jedes herkömmliche

Polymer, in jeden erwünschten

Gegenstand oder jede erwünschte

Form gebildet und geformt werden.

-

Ferner

umfassen die polymeren Produkte der vorliegenden Erfindung sowohl

polymere Beschichtungen auf Lösemittelbasis

und lösemittelfreie

polymere Beschichtungen als auch polymere Schaumstoffe. Mit Bezug

auf polymere Beschichtungen ist typischerwei se ein wässriges

oder nicht-wässriges

Medium in Mengen vorhanden, die typischerweise mit Bezug auf herkömmliche

polymere Beschichtungen aufgefunden werden. Mit Bezug auf polymere

Schaumstoffe ist typischerweise ein Schäumungsmittel in Mengen vorhanden,

die typischerweise mit Bezug auf herkömmliche polymere Schaumstoffe

aufgefunden werden.

-

Die

polymeren Produkte der vorliegenden Erfindung können zusätzlich herkömmliche Bestandteile umfassen,

die typischerweise in Polymeren aufgefunden werden, wie Antioxidanzien,

Stabilisatoren (z. B. Licht/UV und thermische Typen), Weichmacher,

Füllstoffe,

Schlagmodifizierer, Gleitmittel, Biozide, Flammverzögerer, Verfahrensmodifizierer,

antistatische Mittel, Blasmittel (Schäumungsmittel), Färbemittel,

antimikrobielle Mittel, Antiblockiermittel, organische Peroxide,

optische Aufheller, Kupplungsmittel, Verträglichmacher, Verfahrenssäuren, Entformungshilfsmittel,

Klebrigkeitszusätze,

Viskositätsunterdrücker, reaktive

Zusatzfasern, Antischleiermittel, Antitrübungsmittel, Bakterizide, Leitfähigkeitsmittel,

Vernetzungsmittel, Mattierungsmittel, Dispergiermittel, Flexibilisiermittel,

Fließregelungsmittel,

fluoreszierende Mittel, Schmelzförderer,

Antischimmelmittel und Fungizide, Kernbildungsmittel, organische

Chelatbildungsmittel, Oberflächenbehandlungsmittel

und Ähnliche,

oder andere Materialien, wie in Plastic Additives and Modifiers

Handbook, Jesse Edenbaum, Hrsg., Seiten 193 bis 1086 (1992) beschrieben.

-

Die

mit Polymer beschichteten modifizierten Kohlenstoffprodukte haben

bevorzugt verbesserte Eigenschaften im Vergleich mit unbehandeltem

Ruß und/oder

den Polymeren selbst, die auf das Kohlenstoffprodukt beschichtet

werden, wenn sie zu einem polymeren Produkt zugesetzt werden. So

haben z. B. polymere Produkte, welche die mit Polymer beschichteten

modifizierten Kohlenstoffprodukte der vorliegenden Erfindung enthalten,

bevorzugt verbesserte Schlageigenschaften und/oder Zugeigenschaften

im Vergleich zu polymeren Produkten, die unbehandelten Ruß enthalten.

-

Im

Einzelnen sind die mit Polymer beschichteten modifizierten Kohlenstoffprodukte

befähigt,

die Grenzschlagfestigkeit von Harzen, wie SAN (Styrol-Acrylnitril)

zu verbessern im Vergleich zu SAN, das nicht modifizierten Ruß und Kautschukverstärkungsmittel

enthält.

Andere Vorteile umfassen die Fähigkeit

als einfach (mit niedriger Scherung) dispergierbare Färbemittel

oder Verstärkungsmittel

im Vergleich zu herkömmlichen

Vormischungen mit geregelter Viskosität und besserer Farbcharakteristik

zu wirken. Wenn der resultierende Gewichtsprozentsatz von modifiziertem

Kohlenstoffprodukt in einem in situ her gestellten Harz in dem Bereich

von 0,01 Gew.-% bis 30 Gew.-% liegt, kann alternativ das Harz als

direktes Absenkmaterial mit ausgezeichneten Dispersionscharakteristiken

ohne die Verwendung von intensivem Schermischen betrachtet werden.

-

Neben

modifizierten Kohlenstoffprodukten können sowohl von Kohlenstoffprodukten

verschiedene modifizierte Pigmente als auch zum Bilden von mit Polymer

beschichtete modifizierte Pigmente verwendet werden. Für Zwecke

der vorliegenden Erfindung umfassen modifizierte Pigmente sämtliche

Pigmenttypen, die befähigt

sind, wenigstens eine organische Gruppe daran gebunden zu haben.

Die Einzelheiten der Bildung und der Anwendungen des vorstehend

beschriebenen mit Polymer beschichteten modifizierten Kohlenstoffprodukts

galten gleichermaßen

hier auch für

die modifizierten Pigmente. Das gefärbte Pigment ist ein Pigment, das

mit der Bindung einer organischen Gruppe, wie eine aromatische Gruppe

oder eine Alkylgruppe, modifiziert sein kann. Die von Kohlenstoffprodukten

verschiedenen gefärbten

Pigmente umfassen, sind aber nicht beschränkt auf sowohl schwarz, blau,

weiß,

cyanfarben, grün,

violett, magentafarben, rot, gelb, Tönungen und/oder Abschattierungen

davon als auch Mischungen davon. Geeignete Klassen von gefärbten Verbindungen

umfassen, sind aber nicht beschränkt

auf Anthrachinone, Phthalocyaninblau-Farbstoffe, Phthalocyaningrün-Farbstoffe,

Diazo-Farbstoffe, Monoazo-Farbstoffe, Pyranthron-Farbstoffe, Perylen-Farbstoffe,

heterocyclische gelbe Farbstoffe, Chinacridone und (Thio)indigoide.

Spezielle Beispiele und weitere Information betreffend die gefärbten Pigmente

und Verfahren zum Herstellen gefärbter

Pigmente mit gebundenen organischen Gruppen sind in der US-Patentschrift

Nr. 5,837,045 und in der PCT-Veröffentlichung

Nr. WO 97/47699 beschrieben.

-

Die

vorliegende Erfindung wird weiter durch die folgenden Beispiele

klargestellt, die lediglich beispielhaft für die vorliegende Erfindung

sein sollen.

-

BEISPIELE

-

In

jedem der Beispiele bedeutet S Sterling®-Ruß, R bedeutet

Regal®-Ruße, "nf" bedeutet eine gebundene

organische Gruppe, die erste Zahl bedeutet die Dicke der Polymerbeschichtung

auf dem Kohlenstoffprodukt, und die zweite Zahl bedeutet die Menge

von Ruß und

einem auf den Ruß beschichteten

Polymer als Gew.-% der Polymermatrix mit Füllstoff. So bedeutet z. B.

R-nf-0-50 Regal-Ruß,

der unbehandelt war (ohne gebundene organische Gruppen), und 0 ist

die Polymerbeschichtungsdicke und 50 ist die Menge des Kohlenstoffprodukts

in Gew.-%.

-

Beispiel 1

-

Homopolymere

von Styrol (PS), Acrylnitril (PAN) und Glycidylmethacrylat (PGMA)

und ein Terpolymer aus den dreien von ihnen (PS/AN/GMA) wurden durch

Lösungspolymerisation

in Toluol in einem Verhältnis

von Lösemittel

zu Monomer von 70:30, bezogen auf das Gewicht, hergestellt. AZBN

wurde als Initiator in einer Konzentration von 0,1 Gew.-% des Monomers

verwendet. Die Polymerisation wurde 16 Stunden bei 60°C unter einer

Stickstoffatmosphäre

ablaufen gelassen. Die erhaltenen Polymere wurden abgetrennt und

durch Ausfällung

in einem großen Überschuss

von Petrolether (60/80) gereinigt und bei 40°C unter vermindertem Druck auf

ein konstantes Gewicht getrocknet. Die verwendeten Comonomer-Zusammensetzungen

sind in der Tabelle 1 angegeben.

-

Tabelle

1 Die

Zusammensetzungen des verwendeten Styrols, Acrylnitrils und Glycidylmethacrylats,

die in individuellen Polymerisationen verwendet wurden.

-

- (a) Gew.S-% ist der

Gewichtsprozentsatz von Styrol in der gesamten Monomermischung.

- (b) Gew.AN-% ist der Gewichtsprozentsatz

von Acrylnitril in der gesamten Monomermischung.

- (c) Gew.GMA-% ist der Gewichtsprozentsatz

von Glycidylmethacrylat in der gesamten Monomermischung.

-

Die

Struktur des hergestellten Terpolymers hatte die folgende Struktur:

-

Die

Beschichtung des Rußes

oder der modifizierten Rußteilchen

wurde durch ein Lösungsverdampfungsverfahren

erreicht. Das Verfahren umfasste drei Hauptschritte zum Beschichten

der Teilchen: erstens die Auflösung

des Terpolymers (PS/AN/GMA) in einem geeigneten Lösemittel

(100:5 Gew.-% Lösemittel:Gew.-% Terpolymer),

danach die Dispersion der gewaschenen Teilchen in der Lösung und

schließlich

die geregelte Verdampfung des Lösemittels.

Die Dispersion der Teilchen in dem in Toluol aufgelösten Copolymer

wurde unter Verwendung eines Silverson L4R-Hochschermischers durchgeführt. Das

Lösemittel

wurde aus der Mischung unter dem verminderten Druck einer Wasserpumpe

unter Verwendung eines Rotationsfilmverdampfers bei 70°C entfernt.

Es wurden drei verschiedene Proben aus jedem Rußgrad oder modifiziertem Ruß hergestellt.

In sämtlichen

Fällen

wurde ein frei fließendes

Pulver erhalten. Die Tabelle 2A zeigt die Masse von verwendetem

Terpolymer zum Herstellen der beschichteten Proben relativ zu 1

g Ruß oder

modifiziertem Ruß.

-

Tabelle

2A Beschichtete

Proben, welche die Masse von bei ihrer Herstellung verwendetem Terpolymer

mit Bezug auf 1 g Ruß angeben.

-

- (a) sämtlich

im Handel erhältliche

Grade von Ruß von

Cabot Corporation

- (b) Gewtp ist die Massenfraktion von

Terpolymer zu Ruß.

-

-

DSC-Versuche

wurden an den beschichteten und unbeschichteten Teilchen durchgeführt. Die

normalisierten Änderungen

des Wärmeflusses, ΔHfnor, bei der Tg zeigen

klar, dass das Terpolymer wirksam auf die Teilchen aufgebracht worden

war.

-

Beispiel 2

-

Untersuchungen

wurden bezüglich

der Verwendung von Emulsionspolymerisationstechniken für die in situ-Bildung

von Polymer auf der Oberfläche

von modifiziertem Ruß durchgeführt. Styrol

wurde als das Monomer und 4,4'-Azobis(4-cyanpentansäure) als

der Initiator ausgewählt.

Der Ruß war

Sterling® 4620-Grad

(Cabot Corporation) mit an den Ruß gebundenen -C6H4SO3Na-Gruppen.

-

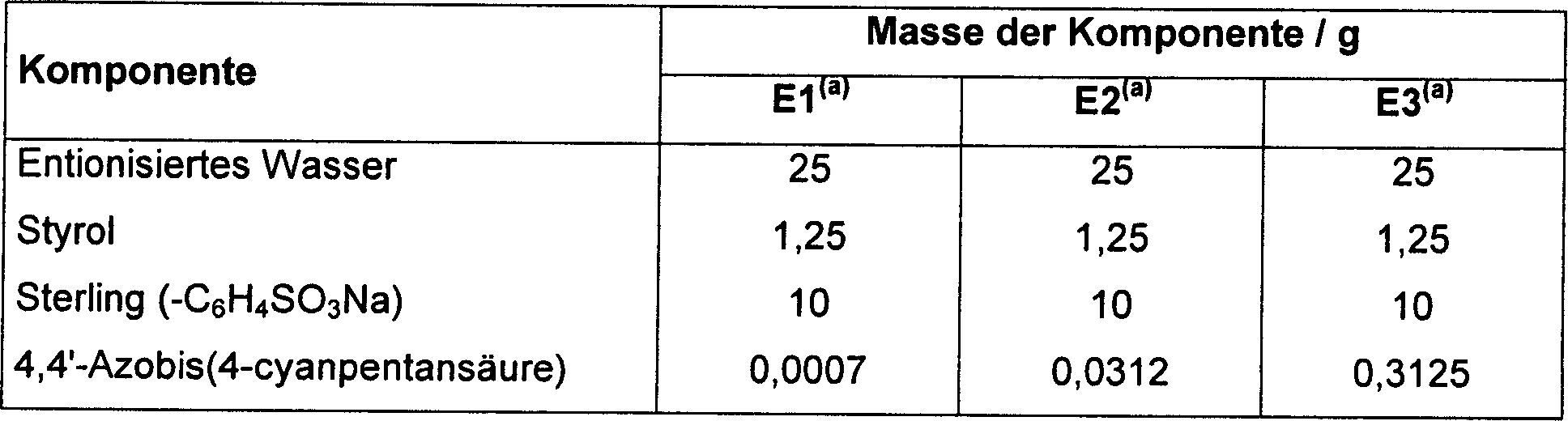

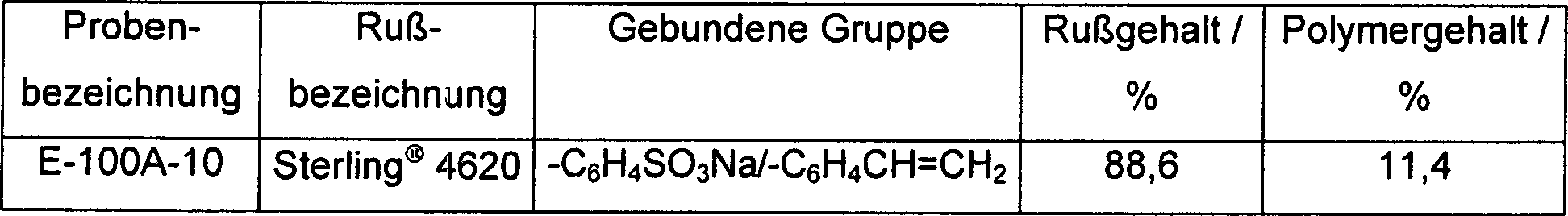

Drei

Emulsionspolymerisationen wurden durchgeführt, wobei der einzige Unterschied

die Menge des verwendeten Initiators war. Die verwendeten Formulierungen

sind in der Tabelle 2B angegeben. Die Menge des verwendeten Polymers

wurde berechnet, um eine 20 nm-Beschichtung zu ergeben, basierend

auf der Oberfläche

und dem Volumen der äquivalenten

nicht porösen

Kugel mit dem gleichen Durchmesser wie der modifizierte Ruß.

-

Tabelle

2B In

den Emulsionspolymerisationen verwendete Formulierungen

-

- (a) E1, E2 und E3 bezeichnen die drei verschiedenen

durchgeführten

Emulsionspolymerisationen.

-

Die

Polymerisationen wurden unter Stickstoff in einem angeflanschten

5-Hals-Reaktionskolben bei 70°C

durchgeführt.

Genaue Gewichte von modifiziertem Ruß wurden in Wasser (20 g) in

dem Reaktionskolben dispergiert. Der Inhalt des Reaktionskolbens

wurde kontinuierlich gerührt,

und ein Strom von Stickstoffgas wurde etabliert, um eine inerte

Atmosphäre

aufrechtzuerhalten. Nachdem der Kolbeninhalt Badtemperatur erreichte,

wurde eine Lösung

des Initiators in Wasser (5 g) zugesetzt. Die Gesamtmenge des Monomers

wurde dann über

einen Tropftrichter während

einer Zeit von 15 Minuten zugesetzt. Nach 5 Stunden wurde der Reaktionskolben

auf Raumtemperatur abgekühlt

und durch eine Fritte Nr. 4 filtriert. Das Produkt wurde unter vermindertem

Druck bei 60°C

getrocknet.

-

Bei

den Reaktionen unter Verwendung der geringsten Initiatormengen (E1

und E2) konnte nicht polymerisiertes Monomer als zweite Schicht

auf dem Wasser festgestellt werden, und ein starker Styrolgeruch

war ebenfalls vorhanden. Bei der Reaktion mit der höchsten Initiatormenge

(E3) wurde kein nicht umgesetztes Monomer nachgewiesen. Die E2-Polymerisation

wurde wiederholt, wobei jedoch der modifizierte Ruß ausgeschlossen

wurde; diese Reaktion ergab einen Latex. Die Reaktionsprodukte wurden

durch DSC in einem Temperaturbereich von 0 bis 200°C analysiert.

-

Cycolac

SAN 29283 wurde mit zwei Graden (Regal 80®- und

Sterling 4620®-Ruß) der beschichteten und

unbeschichteten modifizierten Ruße vermischt. Das Compoundieren

wurde unter Verwendung eines Banbury-Mischers mit den in der Tabelle

3 zusammengefassten Mischungsbedingungen durchgeführt. Die

hergestellten Verbindungen und ihre analytischen Daten sind in der

Tabelle 4 zusammengefasst.

-

Tabelle

3 Banbury-Mischungsbedingungen

-

Die

Verarbeitung der Verbindungen zu Folien wurde durch herkömmliches

Druckverformen bei 150°C durchgeführt. Zugprüfstücke wurden

hergestellt durch Schneiden von 3 mm dicken geformten Folien mit

einer Bandsäge

in Streifen von 150 mm × 25

mm × 3

mm. Diese Streifen wurden zu Hantelproben entsprechend dem ASTM

D638-Standard unter Verwendung einer Plattenfräsvorrichtung verarbeitet und

dann poliert, um irgendwelche Oberflächen- und Kantenfehler zu entfernen.

Schlagprüfstücke wurden

aus 6 mm dicken Folien in Streifen von 150 mm × 25 mm × 6 mm geschnitten. Die Prüfstücke wurden

poliert und unter Verwendung einer Fräsmaschine auf verschiedene

Tiefen einge kerbt, und die Einkerbungen wurden durch Gleiten einer neuen

Rasierklinge über

den Kerbgrund unmittelbar vor der Prüfung geschärft. Die Schlagprüfstücke wurden gemäß ASTM D5045-95

hergestellt und geprüft.

-

-

Beispiel 3

-

Es

wurden Studien durchgeführt,

um ein Terpolymer (PS/BA/GMA) aus Styrol, Butylacrylat und Glycidylmethacrylat

mit einer niedrigeren Tg als diejenige,

die in Beispiel 1 beschrieben ist, zu synthetisieren.

-

Styrol

(Aldrich, 98 %) wurde mehrmals mit 10%iger Natriumhydroxidlösung in

einem Scheidetrichter und dann mehrmals mit destilliertem Wasser

gewaschen. Das inhibitorfreie Monomer wurde über wasserfreiem Calciumchlorid

getrocknet, bevor es unter Stickstoff bei vermindertem Druck destilliert

wurde. Butylacrylat (Aldrich, 97 %) wurde mehrmals mit 2%iger Natriumhydroxidlösung in

einem Scheidetrichter und dann mehrmals mit destilliertem Wasser

gewaschen. Das inhibitorfreie Monomer wurde über wasserfreiem Calciumchlorid

getrocknet, bevor es abfiltriert wurde. Azobis(isobutyronitril)

(AZBN) wurde gereinigt durch Bilden einer gesättigten Lösung in Toluol bei 30°C und anschließendes Abkühlen der

Lösung

auf 0°C

in einem Eis-Wasser-Bad. Glycidylmethacrylat (Aldrich, 97 %) wurde

wie geliefert verwendet.

-

Das

Terpolymer wurde durch Lösungspolymerisation

in Toluol bei einem anfänglichen

Verhältnis

von Lösemittel

zu Monomer von 70:30, bezogen auf das Gewicht, hergestellt. AZBN

wurde als Initiator in einer Konzentration von 0,1 Gew.-% des Monomers

verwendet. Die Polymerisation wurde unter Rühren 30 Stunden bei 60°C unter einer

Stickstoffatmosphäre

ablaufen gelassen. Es wurden zwei verschiedene Terpolymere mit verschiedener

Comonomer-Zusammensetzung hergestellt.

-

Die

Tabelle 5 zeigt die verwendeten Comonomer-Zusammensetzungen.

-

Tabelle

5 Die

Zusammensetzungen von Butylacrylat (BA), Styrol (S) und Glycidylmethacrylat

(GMA), die in den Polymerisationen verwendet wurden.

-

- (a) Gew.BA-% ist der Gewichtsprozentsatz

von Butylacrylat in der gesamten Monomermischung.

- (b) Gew.S-% ist der Gewichtsprozentsatz

von Styrol in der gesamten Monomermischung.

- (c) Gew.GMA-% ist der Gewichtsprozentsatz

von Glycidylmethacrylat in der gesamten Monomermischung.

-

Tabelle

6 Die

Ausbeute der Polymerisationsreaktionen und die Zusammensetzung von

Butylacrylat (BA), Styrol (S) und Glycidylmethacrylat (GMA) der

erhaltenen Terpolymere

-

- (a) Gew.BA-% ist der Gewichtsprozentsatz

von Butylacrylat in dem Terpolymer.

- (b) Gew.S-% ist der Gewichtsprozentsatz

von Styrol in dem Terpolymer.

- (c) Gew.GMA-% ist der Gewichtsprozentsatz

von Glycidylmethacrylat in dem Terpolymer.

-

Das

Terpolymer (PS/BA/GMA)1 zeigt eine Tg von 14°C,

während

das Terpolymer (PS/BA/GMA)2, das eine größere Butylacrylatmenge

hat, eine Tg von –30°C hat.

-