-

Diese

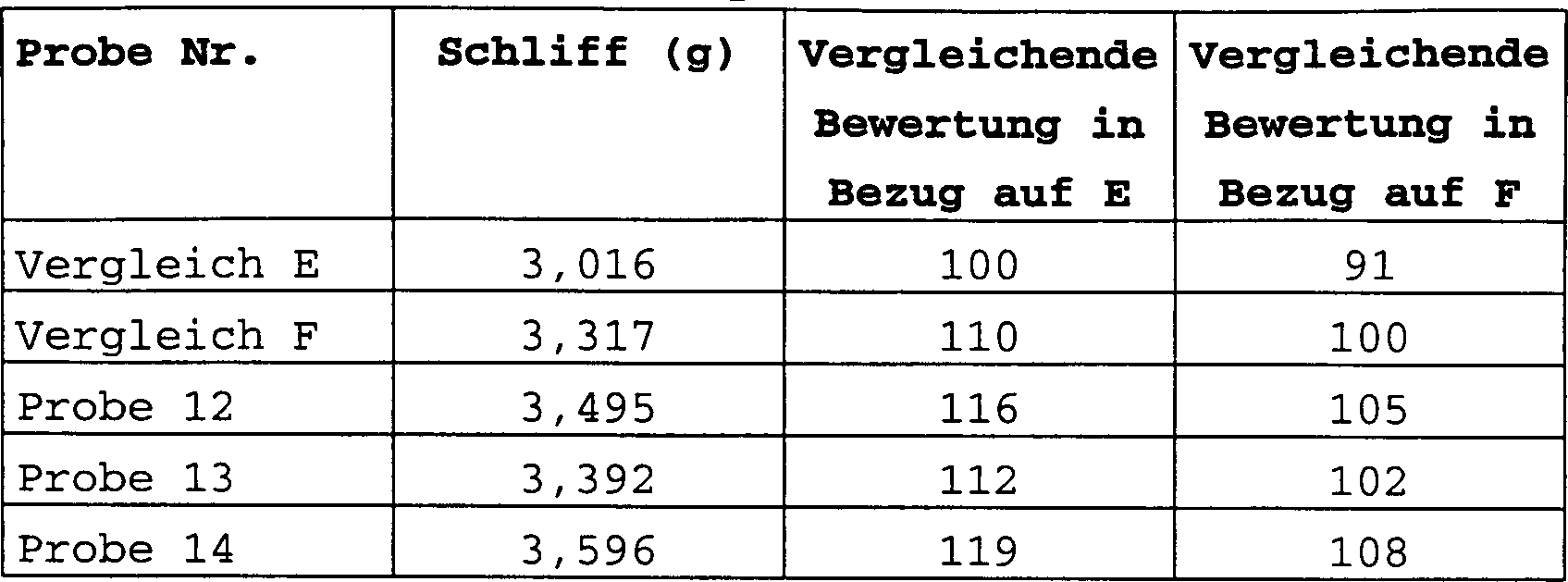

Erfindung betrifft das Gebiet der Schleifgegenstände. Diese Erfindung betrifft

insbesondere Schleifgegenstände,

wobei ein Pulver aus schmelzbaren Partikeln trocken aufgebracht,

flüssig

gemacht und dann gehärtet

wird, so dass mindestens ein Teil des Bindesystems des Schleifgegenstandes

gebildet wird.

-

Beschichtete

Schleifgegenstände

umfassen gewöhnlich

einen Träger,

an dem eine Vielzahl von Schleifgegenständen über ein geeignetes Bindesystem

gebunden sind. Ein gewöhnlicher

Typ des Bindesystems umfasst eine Bindemittelschicht, eine Deckschicht

und gegebenenfalls eine Überschicht.

Die Bindemittelschicht umfasst ein widerstandsfähiges elastisches Polymerbindemittel,

das die Schleifpartikel an den Träger bindet. Die Deckschicht,

die ebenfalls ein widerstandsfähiges

elastisches Polymerbindemittel enthält, welches das gleiche Bindemittel

wie das in der Bindemittelschicht oder ein anderes ist, wird über der

Bindemittelschicht zur Verstärkung

der Partikel aufgebracht. Die Überschicht,

die einen oder mehrere Antiloading-Inhaltsstoffe oder möglicherweise

Schleifhilfen enthält,

kann dann wenn gewünscht über der

Deckschicht aufgebracht werden.

-

Bei

einem herkömmlichen

Herstellungsverfahren werden die zur Herstellung der Bindemittelschicht verwendeten

Inhaltsstoffe gegebenenfalls in einer ausreichenden Menge eines

wässrigen

oder nicht-wässrigen

Lösungsmittels

dispergiert oder gelöst,

damit der Bindemittelschicht eine zur Beschichtung geeignete Viskosität verliehen

wird. Die Fluidformulierung wird dann auf den Träger aufgetragen, wonach die

Schleifpartikel auf die Formulierung der Bindemittelschicht aufgebracht

werden. Die Formulierung der Bindemittelschicht wird dann getrocknet,

um das Lösungsmittel

zu entfernen und zumindest teilweise gehärtet. Die zur Herstellung der Deckschicht

verwendeter Inhaltsstoffe werden ebenfalls in einem Lösungsmittel

dispergiert, und die resultierende Fluidformulierung wird dann über der

Deckschichtformulierung und den Schleifpartikeln aufgebracht, getrocknet

und gehärtet.

Eine ähnliche

Technik wird dann zum Auftragen der Überschicht auf der Deckschicht verwendet.

-

Das

herkömmliche

Herstellungsverfahren hat jedoch einige Nachteile, weil sämtliche

Beschichtungsformulierungen auf Lösungsmittel beruhen. Übliche Formulierungen

für Bindemittelschicht

und Deckschicht können

10 bis 50 Gewichtsprozent Lösungsmittel

enthalten. Die Überschicht-Formulierungen

benötigen

insbesondere noch mehr Lösungsmittel,

damit geeignete Beschichtungen mit dem gewünschten Beschichtungsgewicht

und der gewünschten

Viskosität

hergestellt werden. Die Lösungsmittel

können

jedoch einen teueren Anschaffungspreis haben, oder es ist schwer,

richtig mit ihnen umzugehen. Lösungsmittel

müssen

auch aus den Beschichtungen entfernt werden, was erhebliche Trocknungskosten

in Bezug auf Sachkapital, Energiekosten und Zyklusdauer mit sich

bringt. Mit der Rückgewinnung

oder Entsorgung von Lösungsmittel

gehen außerdem

weitere Kosten und Umweltinteressen einher. Beschichtungsformulierungen

auf Lösungsmittel-Basis erfordern

gewöhnlich

auch Beschichtungsverfahren, die zum Zeitpunkt der Beschichtung

einen Kontakt mit den darunter liegenden Schichten beinhalten. Ein

solcher Kontakt kann die Ausrichtung der beschichteten Schleifpartikel

zerstören,

was die Schleifleistung beeinträchtigt.

-

Nicht überraschend

wurden lösungsmittelfreie

Herstellungsverfahren untersucht. Ein vielversprechender Ansatz

umfasst Pulverbeschichtungsverfahren, bei denen eine Beschichtung

hergestellt wird durch trockenes Aufbringen eines Pulvers aus äußerst feinen

härtbaren

Bindemittelpartikeln auf einen geeigneten Träger, Schmelzen des aufgebrachten

Pulvers, so dass die Partikel miteinander verschmelzen und eine gleichförmige Schmelzschicht

bilden und dann Härten

der Schmelzschicht, so dass eine feste wärmegehärtete Bindemittelmatrix erhalten

wird. WO 97/25185 beschreibt die Herstellung eines Bindemittels

für Schleifpartikel

aus Trockenpulvern. Die Trockenpulver umfassen thermisch härtbare Phenolharze,

die sich auf einen geeigneten Träger

trocken aufbringen lassen. Nach dem Auftragen werden die Partikel

geschmolzen. Schleifpartikel werden dann in die geschmolzene Formulierung

gebracht. Die geschmolzene Formulierung wird dann thermisch gehärtet, so

dass eine feste Bindemittelschicht-Matrix hergestellt wird. Eine

Deckschicht, kann auf die gleiche Wiese aufgebracht werden. Die

Bindemittel- und Deckschichten werden bezeichnenderweise ohne jegliches Lösungsmittel

hergestellt, und das Pulver für

die Bindemittelschicht kann aufgebracht werden, ohne dass es die

darunter liegenden Schleifpartikel berührt und somit diese unterbricht.

-

Ungeachtet

der Vorteile, die von den in WO 97/25185 beschriebenen Pulverbeschichtungsverfahren ausgehen,

beinhalten die in diesem Dokument beschriebenen Pulver thermisch

gehärtete

Harze. Die Verwendung dieser Harze wirft erhebliche Herausforderungen

während

der Herstellung auf. Thermisch gehärtete Harze sind gewöhnlich bei

angemessenen Verarbeitungstemperaturen tendenziell hochviskos, und

sie lassen sich daher schwer zum Fließen bringen. Dadurch wird es

etwas schwierig, die Bindemittelpartikel zu schmelzen und diese

auf gleichförmige

Weise miteinander zu verschmelzen. Die thermisch härtbaren

Harze erfordern zur Erzielung des Härtens ebenfalls relativ hohe

Temperaturen. Dies schränkt

die Arten von Materialien, die sich in einen Schleifgegenstand einbringen

lassen, ein. Insbesondere können

viele Arten von ansonsten wünschenswerten

Trägermaterialien

beschädigt

oder zersetzt werden, wenn sie den zum Härten erforderlichen Temperaturen

ausgesetzt werden. Es ist auch schwierig, den Anfang und die Geschwindigkeit

des thermischen.

-

Härtens zu

steuern. Gewöhnlich

beginnt das thermische Härten,

sobald Wärme

zum Schmelzen der Pulverpartikel zugeführt wird. Folglich kann die

Härtungsreaktion

zu weit fortschreiten, bevor die Pulverpartikel angemessen verschmelzen.

Die resultierende Bindung zwischen dem gehärteten Bindemittel und den

Haftpartikeln kann zudem abklingen und ist schwächer als gewünscht.

-

Die

vorliegende Erfindung beinhaltet wie in den Ansprüchen beschrieben

die Verwendung von Pulverbeschichtungsverfahren zur Herstellung

beschichteter Schleifmittel. Das Pulver hat in einer Ausführungsform die

Form einer Vielzahl von Bindemittelvorläuferpartikeln, die eine durch

Strahlung härtbare

Komponente umfassen. Bei anderen Ausführungsformen umfasst das Pulver

mindestens ein Metallsalz einer Fettsäure und einer aus einer durch

Strahlung härtbaren

Bindemittelvorstufe ausgewählten

organischen Komponente. In den Ausführungsformen existiert jeweils

ein Feststoff unter den gewünschten

Trockenbeschichtungsbedingungen, der aber leicht bei relativ niedrigen

Temperaturen geschmolzen und dann auch bei angemessen niedrigen

Verarbeitungstemperaturen verfestigt wird. Die Prinzipien der vorliegenden

Erfindung können

zur Herstellung von Bindemittelschichten, Deckschichten und/oder Überschichten

wie gewünscht

verwendet werden.

-

Die

vorliegende Erfindung bietet mehrere Vorteile. Zuerst, weil das

Schmelzen und das Härten

bei relativ niedrigen Temperaturen erfolgen, können erfindungsgemäß hergestellte

Schleifgegenstände

mit einem breiteren Bereich anderer Komponenten verwendet werden,

beispielsweise Trägermaterialien,

die ansonsten bei höheren

Temperaturen beschädigt

werden. Die Fähigkeit

zur Verwendung niedrigerer Verarbeitungstemperaturen bedeutet auch,

dass die vorliegende Erfindung einen niedrigeren Energiebedarf hat,

was die Erfindung hinsichtlich der Energiekosten effizienter und ökonomischer

macht. Zudem können

die Pulverbeschichtungen bei 100% Feststoffen ohne irgendein Lösungsmittel

aufgebracht werden. Daher werden die Emissionskontrollen, Lösungsmittel-Handhabungsverfahren,

Lösungsmittel-Trocknung,

Lösungsmittel-Gewinnung, Lösungsmittel-Entsorgung,

Trockenöfen,

die mit den Lösungsmitteln

einhergehenden Energiekosten und deren signifikante Kosten vollständig umgangen.

Die Pulverbeschichtung ist ein berührungsloses Beschichtungsverfahren.

Im Gegensatz zu vielen Lösungsmittel-Beschichtungsverfahren,

beispielsweise Walzenbeschichtung oder dergleichen, sind Pulverbeschichtungs-Verfahren berührungslos

und vermeiden daher die Art von Beschichtungskontakt, der ansonsten

die beschichteten Schleifpartikel zerstören würde. Dieser Vorteil ist am

bemerkenswertesten, wenn Deck- und Überschichten über eine

darunter liegende Bindemittelschicht und Schleifpartikel aufgebracht

werden. Pulverbeschichtungsverfahren sind vielseitig und können bei

einem breiten Bereich von Materialien angewendet werden.

-

Die

Verwendung von Trockenpulverpartikeln, die eine durch Strahlung

härtbare

Komponente und/oder ein Metallsalz einer Fettsäure umfassen, ist insofern

besonders vorteilhaft, als eine hervorragende Kontrolle über das

Härteverfahren

geschaffen wird. Man kann nicht nur spezifisch den Beginn des Härtens steuern,

sondern auch die Härtungsrate.

Somit werden vorzeitige Vernetzungsprobleme, die mit herkömmlichen

wärmehärtenden

Pulvern einhergehen, vermieden. Demnach bindet ein Bindemittel,

das von erfindungsgemäßen Bindemittelpartikeln

und/oder -pulvern hergeleitet ist, tendenziell stärker an

die Schleifpartikel und wird durchweg vollständiger vor dem Härten verschmolzen,

was die Herstellung einfacher macht. Als weiterer Vorteil können die

erfindungsgemäßen Bindemittelpartikel,

die eine durch Strahlung härtbare

Komponente umfassen, hergestellt werden, indem niedermolekulare

durch Strahlung härtbare

Materialien mit relativ niedriger Viskosität beim Schmelzen verwendet

werden, so dass viel bessere Fluss- und Schmelzeigenschaften als

bei thermisch härtenden

harzartigen Gegenstücken

bereitgestellt werden.

-

Die

vorliegende Erfindung stellt einen Schleifgegenstand mit einer Mehrzahl

von in einem Bindesystem enthaltenen Schleifpartikeln bereit, wobei

mindestens ein Teil des Bindesystems eine von den Inhaltsstoffen

hergeleitete gehärtete

Bindemittelmatrix umfasst, welche eine Mehrzahl fester Bindemittelvorläuferpartikel umfasst,

wobei die Bindemittelvorläuferpartikel

eine durch Strahlung härtbare

Komponente umfasst, die bei einer Temperatur im Bereich von 35°C bis 180°C flüssig fließfähig ist.

-

Bei

einem Aspekt betrifft die vorliegende Erfindung ein Verfahren zur

Herstellung eines Schleifgegenstandes, umfassend die Schritte: (a)

Einbringen einer Mehrzahl von Schleifpartikeln in ein Bindesystem;

und (b) Herleiten von mindestens einem Abschnitt des Bindesystems

aus einer Mehrzahl fester Bindemittelvorläuferpartikel, wobei die Bindemittelvorläuferpartikel

eine durch aktinische Strahlung oder beschleunigte Teilchen härtbare Komponente

umfassen, die bei einer Temperatur im Bereich von 35°C bis 180°C, wie in

den Ansprüchen

1 und 2 beschrieben, flüssig

fließfähig ist.

-

Bei

einem weiteren Aspekt stellt die vorliegende Erfindung ein Pulver

bereit, umfassend eine durch aktinische Strahlung oder beschleunigte

Teilchen strahlungshärtbare

Komponente, die bei Temperaturen unter 35°C fest ist und bei einer Temperatur

im Bereich von 35°C

bis 180°C,

wie in Anspruch 3 beschrieben, flüssig fließfähig ist.

-

Die

vorliegende Erfindung betrifft auch ein Verfahren zur Herstellung

einer Überschicht

auf einer darunter liegenden Schicht eines Schleifgegenstandes,

wie in Anspruch 4 beschrieben. Ein schmelzbares Pulver wird auf

die Schleifschicht trocken aufgetragen, wobei das schmelzbare Pulver

mindestens ein Metallsalz einer Fettsäure und einem durch Strahlung

härtbaren

Bindemittelvorläufer

umfasst. Das schmelzbare Pulver wird verflüssigt, so dass eine Überschmelzschicht

erhalten wird. Die Überschmelzschicht

wird verfestigt, wodurch die Überschicht

hergestellt wird.

-

Der

Begriff "gehärtete Bindemittelmatrix", wie er hier verwendet

wird, betrifft eine Matrix, die ein vernetztes Polymernetzwerk umfasst,

in dem chemische Bindungen zwischen den Polymerketten existieren.

Eine bevorzugte gehärtete

Bindemittelmatrix ist gewöhnlich

in Lösungsmitteln,

in denen der/die entsprechenden(n) Bindemittelvorläufer leicht

löslich

ist bzw. sind, unlöslich.

Der Begriff "Bindemittelvorläufer " betrifft monomere, oligomere

und/oder polymere Materialien mit seitenständigen funktionellen Gruppen,

die es ermöglichen,

dass die Vorstufen vernetzt werden, so dass die entsprechende gehärtete Bindemittelmatrix

erhalten wird.

-

Die

erfindungsgemäße gehärtete Bindemittelmatrix

kann in der Form eines sich durchdringenden Netzwerkes (IPN) vorliegen,

wobei die Bindemittelmatrix gesondert vernetzte, aber verwickelte

Netzwerke von Polymerketten umfasst. Als weitere Option kann die

gehärtete

Bindemittelmatrix in der Form von Semi-IPN-umfassenden unvernetzten

Komponenten vorliegen, beispielsweise in der Form von thermoplastischen

Oligomeren oder Polymeren, die gewöhnlich nicht an Vernetzungsreaktionen

teilnehmen, aber trotzdem in dem Netzwerk vernetzter Polymerketten

verwickelt sind.

-

Der

Begriff "Makromolekül", wie er hier verwendet

wird, soll ein Oligomer, ein Polymer und deren Kombinationen betreffen.

-

1 ist

eine Seitenschnittansicht eines nach einer erfindungsgemäßen Ausführungsform

hergestellten beschichteten Schleifgegenstandes.

-

2 zeigt

schematisch ein Reaktionsschema zur Herstellung einer Art von durch

Strahlung härtbarem

Monomer, das sich in der erfindungsgemäßen Praxis eignet.

-

3 ist

eine bevorzugte Ausführungsform

eines mit Hilfe des Reaktionsschemas von 2 hergestellten

durch Strahlung härtbaren

Monomers.

-

4 zeigt

schematisch ein Reaktionsschema zur Herstellung einer weiteren Klasse

von durch Strahlung härtbarem

Monomer, das sich in der erfindungsgemäßen Praxis eignet.

-

5 ist

eine bevorzugte Ausführungsform

eines mit Hilfe des Reaktionsschemas von 4 hergestellten

durch Strahlung härtbaren

Monomers.

-

6 ist

eine bevorzugte Ausführungsform

eines weiteren erfindungsgemäßen durch

Strahlung härtbaren

Monomers.

-

7 zeigt

schematisch ein Reaktionsschema zur Herstellung der Klasse der durch

Strahlung härtbaren

Monomere, die das Monomer von 6 umfassen.

-

8A ist

eine bevorzugte Ausführungsform

eines weiteren erfindungsgemäßen durch

Strahlung härtbaren

Monomers.

-

8B ist

ein in der erfindungsgemäßen Praxis

geeignetes Cyanatesternovolak-Monomer.

-

9 zeigt

eine allgemeine Formel für

ein Metallsalz einer in der erfindungsgemäßen Praxis geeigneten Fettsäure.

-

10 zeigt

die Formel für

eine Ausführungsform

eines in der erfindungsgemäßen Praxis

geeigneten, durch Strahlung härtbaren

phenolischen Oligomers vom Novolaktyp.

-

11 zeigt

eine Formel für

einen Typ eines in der erfindungsgemäßen Praxis geeigneten, durch Strahlung

härtbaren

Epoxyoligomers.

-

12 ist

eine schematische Darstellung einer Vorrichtung zur Herstellung

eines erfindungsgemäßen beschichteten

Schleifmittels mit Bindemittel-, Deck- und Überschichten.

-

Die

Erfindung wird in folgenden Punkten zusammengefasst:

- 1. Verfahren zur Herstellung eines Schleifgegenstandes, wie

in den Ansprüchen

1 und 2 beschrieben.

- 2. Pulver zur Verwendung in dem Bindesystem des Schleifgegenstandes,

wie in Anspruch 3 beschrieben.

- 3. Verfahren zur Herstellung einer Überschicht auf einer darunter

liegenden Schleifschicht eines Schleifgegenstandes, wie in Anspruch

4 beschrieben.

- 4. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

mindestens einen durch Strahlung härtbaren Bindemittelvorläufer mit

einem Grundgerüst

aufweist, das eine aromatische oder heterocyclische Einheit enthält.

- 5. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

mindestens einen durch Strahlung härtbaren Bindemittelvorläufer umfasst,

der eine Mehrzahl von durch Strahlung härtbaren Gruppen und eine Mehrzahl

von OH-Gruppen aufweist.

- 6. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

folgendes umfasst: (i) mindestens ein polyfunktionelles, durch Strahlung

härtbares

Monomer und (ii) mindestens ein polyfunktionelles, durch Strahlung

härtbares

Makromolekül,

das aus einem Oligomer, einem Polymer und einer Kombination mindestens

eines Oligomers und mindestens eines Polymers ausgewählt ist,

wobei das Gewichtsverhältnis von

Monomer zu Makromolekül

im Bereich von 1:10 bis 10:1 liegt.

- 7. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

ein polyfunktionelles, durch Strahlung härtbares Monomer und ein polyfunktionelles,

durch Strahlung härtbares

Oligomer umfasst, wobei das Monomer und das Oligomer jeweils unabhängig einen

derartigen Schmelzpunkt aufweisen, dass eine Mischung von Monomer

und Oligomer bei einer Temperatur unter 35°C ein Feststoff ist, und dass

die Mischung bei einer Temperatur über 35°C eine Schmelze ist, wobei das

Gewichtsverhältnis

von Monomer- zu Oligomer-Komponente im Bereich von 1:10 bis 10:1

liegt.

- 8. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

ein Monomer der Formel: umfasst,

wobei W eine zweiwertige aromatische Einheit ist, X eine zweiwertige

Verknüpfungsgruppe

ist und R aus einem Wasserstoffatom oder einem Niederalkylrest mit

1 bis 4 Kohlenstoffatomen ausgewählt

ist.

- 9. Verfahren nach Punkt 1, wobei die durch Strahlung härtbare Komponente

ein Monomer der Formel: umfasst, wobei W' eine zweiwertige

aromatische Einheit ist, Z' eine

zweiwertige Verknüpfungsgruppe

ist und R ein Wasserstoffatom oder eine Niederalkylgruppe mit 1

bis 4 Kohlenstoffatomen ist.

- 10. Verfahren nach Punkt 1 oder das Pulver nach Punkt 2, wobei

die durch Strahlung härtbare

Komponente ein Metallsalz einer Fettsäure umfasst.

- 11. Verfahren nach Punkt 3, wobei das schmelzbare Pulver Calciumstearat

und Zinkstearat umfasst, wobei das Gewichtsverhältnis von Calciumstearat zu

Zinkstearat im Bereich von 1:1 bis 9:1 liegt.

-

Die

erfindungsgemäßen durch

Strahlung härtbaren

schmelzbaren Bindemittelvorläuferpartikel

können in

einen breiten Bereich verschiedener Arten von Schleifgegenständen mit

vorteilhaften Ergebnissen eingebracht werden. Für Veranschaulichungszwecke

werden die durch Strahlung härtbaren

schmelzbaren Bindemittelvorläuferpartikel

in Bezug auf einen bestimmten elastischen beschichteten Schleifgegenstand 10,

wie in 1 veranschaulicht, beschrieben. Die in Zusammenhang

mit 1 beschriebenen erfindungsgemäßen Ausführungsformen sollen nicht erschöpfend sein

oder die Erfindung auf die in der folgenden eingehenden Beschreibung

offenbarten genauen Formen einschränken. Die Ausführungsformen

sind eher so gewählt

und beschrieben, dass andere Fachleute die Prinzipien und Praktiken

der vorliegenden Erfindung erwägen

und verstehen können.

-

Der

Schleifgegenstand 10 enthält gewöhnlich den Träger 12 und

die Schleifschicht 14, die an den Träger 12 gebunden ist.

Der Träger 12 kann

ein beliebiger geeigneter Träger

sein, und er kann gewöhnlich

aus Papier, vulkanisiertem Gummi, einer Polymerfolie (grundiert

oder ungrundiert) oder einem Gewebe- oder Vlies-Fasermaterial, Verbundstoffen

davon und dergleichen zusammengesetzt sein. Träger aus Papier können gewöhnlich ein

Flächengewicht

im Bereich von 25 g/m2 bis 300 g/m2 oder mehr haben. Träger aus Papier oder faserigen

Materialien können

gegebenenfalls mit einer Vorderseiten-, Rückseiten- und/oder Imprägnierbeschichtung

gemäß herkömmlichen

Praktiken behandelt werden. Spezifische Materialien, die zur Verwendung als

Träger 12 geeignet

sind, sind im Fachgebiet bekannt und wurden beispielsweise in den

US-Patenten Nr. 5,436,063;

4,991,362 und 2,958,593 beschrieben.

-

Die

Schleifbeschichtung 14 umfasst eine Mehrzahl von Schleifgegenständen 16,

die in dem Bindesystem 18 funktionell verteilt sind, das

gewöhnlich

die Bindemittelschicht 20, die Deckschicht 22 und

gegebenenfalls die Überschicht 24 umfasst.

Die Schleifpartikel 16 können ein beliebiges geeignetes

Schleifmaterial oder eine Kombination von Materialien mit Schleifeigenschaften

umfassen. Die Schleifpartikel 16 umfassen vorzugsweise

mindestens ein Material mit einer Mohs-Härte von mindestens 8, stärker bevorzugt mindestens

9. Beispiele für

solche Materialien umfassen geschmolzenes Aluminiumoxid, wärmebehandeltes

Aluminiumoxid, weißes

geschmolzenes Aluminiumoxid, schwarzes Siliciumcarbid, grünes Siliciumcarbid,

Titandiborid, Borcarbid, Wolframcarbid, Titancarbid, Diamant, Siliciumdioxid,

Eisenoxid, Chromoxid, Ceroxid, Zirkondioxid, Titandioxid, Silikate,

Zinnoxid, kubisches Bornitrid, Granat, geschmolzenes Aluminiumoxid-Zirkondioxid, Sol-Gel-Schleifpartikel,

Kombinationen davon und dergleichen. Die Schleifpartikel 16 können gegebenenfalls eine

Oberfläche

enthalten, mit der die Leistung der Partikel gemäß herkömmlichen Praktiken gesteigert

wird. In einigen Fällen

kann die Oberflächenbeschichtung

aus einem Material, wie einem Silan-Kupplungsmittel, hergestellt

sein, das die Haftung zwischen den Schleifpartikeln 16 und

den in der Bindemittelschicht 20, Deckschicht 22 und/oder Überschicht 24 verwendeten

Bindemitteln steigert.

-

Die

Schleifpartikel 16 können

in einer oder mehreren beliebigen Größen und Formen zugegen sein.

In Bezug auf die Größe, haben

beispielsweise die bevorzugten Schleifpartikel 16 gewöhnlich eine

Durchschnittsgröße im Bereich

von 0,1 µm

bis 2500 µm,

stärker

bevorzugt 1 µm

bis 1300 µm.

Die Schleifpartikel 16 können ebenfalls eine beliebige

zur Durchführung

von Schleifvorgängen

geeignete Form aufweisen. Beispiele für solche Formen umfassen Stäbchen, Dreiecke,

Pyramiden, Kegel, feste Kugeln, Hohlkugeln, Kombinationen davon

und dergleichen. Die Schleifpartikel 16 können in

einer im Wesentlichen unagglomerierten Form oder alternativ in der

Form von Schleifagglomeraten zugegen sein, in denen einzelne Partikel

aneinander haften. Beispiele für

Schleifagglomerate sind in US-Patent Nr. 4,652,275 und US-Patent

Nr. 4,799,939 beschrieben.

-

Die

Bindemittelschicht 20 unterstützt die Haftung der Schleifpartikel 16 an

Träger 12.

Die Deckschicht 22 wird über die Bindemittelschicht 20 und

die Schleifpartikel 16 aufgebracht, um die Partikel 16 zu

verstärken. Die

wahlfreie Überschicht 24 kann über der

Deckschicht 22 vorhanden sein, damit die Ansammlung von Schleifstaub

(das Material, das von einem Werkstück abgeschmirgelt wird) unter

den Schleifpartikeln 16 während der Schleifvorgänge verhindert

oder reduziert wird. Die Ansammlung von Schleifstaub kann sonst

die Schleiffähigkeit

von Schleifgegenstand 10 mit der Zeit drastisch reduzieren.

Alternativ kann die Überschicht 24 auch über der

Deckschicht 22 vorhanden sein, damit in dem Schleifgegenstand 10 Schleifhilfen

enthalten sind. Die Überschichten

sind weiter in EP-B-486,308 beschrieben.

-

In

der Praxis der vorliegenden Erfindung umfassen zumindest Teile von

einer oder mehreren der Bindemittelschicht 20, Deckschicht 22 und/oder Überschicht 24,

die das Bindesystem 18 ausmachen, eine gehärtete Bindemittelmatrix,

die von den erfindungsgemäßen Bindemittelvorläuferpartikeln

hergeleitet ist. Die erfindungsgemäßen Bindemittelvorläuferpartikel

umfassen gewöhnlich

eine durch Strahlung härtbare

Komponente, die aus einer oder mehreren beliebigen durch Strahlung

härtbaren

schmelzbaren Materialien hergestellt werden kann, die zur Teilchenform

getrocknet werden kann, dann verflüssigt werden kann, um das Vorläufermaterial

in eine flüssige

Schmelzschicht umzuwandeln, und dann gehärtet werden kann, indem sie

einer geeigneten Härteenergiequelle

ausgesetzt wird, so dass die flüssige

Schmelzschicht in eine wärmegehärtete feste

gehärtete

Bindemittelmatrixkomponente des Bindesystems 18 umgewandelt

wird.

-

In

der Praxis der vorliegenden Erfindung steht der Begriff "durch Strahlung härtbar" für eine funktionelle

Gruppe, die (gegebenenfalls) direkt oder indirekt von einem Monomer-,

Oligomer- oder Polymer-Grundgerüst absteht

und die beim Aussetzen gegenüber

einer geeigneten Härteenergiequelle

an Vernetzungsreaktionen teilnimmt. Eine solche funktionelle Gruppe

umfasst gewöhnlich

nicht nur Gruppen, die über

einen kationischen Mechanismus bei Einwirkung von Strahlung vernetzen,

sondern auch Gruppen, die über

einen Radikalmechanismus vernetzen. Veranschaulichende Beispiele

für in

der erfindungsgemäßen Praxis

geeignete, durch Strahlung vernetzbare Gruppen umfassen Epoxy-Gruppen,

(Meth)acrylat-Gruppen, olefinische Kohlenstoff-Kohlenstoff-Doppelbindungen,

Allyloxy-Gruppen,

alpha-Methylstyrol-Gruppen, (Meth)acrylamid-Gruppen, Cyanatester-Gruppen, Vinylether-Gruppen,

Kombinationen davon und dergleichen.

-

Die

Energiequellen, die zur Erzielung der Vernetzung der durch Strahlung

härtbaren

funktionellen Gruppen verwendet werden, sind aktinische Strahlung

(beispielsweise Strahlung mit einer Wellenlänge im ultravioletten oder

sichtbaren Bereich des Spektrums) oder beschleunigte Teilchen (beispielsweise

Elektronenstrahlung). Die Energie ist aktinische Strahlung oder

beschleunigte Teilchen, weil diese Energie eine hervorragende Kontrolle über die

Initiation und die Geschwindigkeit der Vernetzung liefert. Zudem

können

aktinische Strahlung und beschleunigte Teilchen zum Härten bei

relativ niedrigen Temperaturen verwendet werden. Dies vermeidet

zersetzende Komponenten des Schleifgegenstandes 10, die

gegenüber

den zur Initiation der Vernetzung der durch Strahlung härtbaren

Gruppen erforderlichen relativ hohen Temperaturen empfindlich sein können, wenn

thermische Härtetechniken

verwendet werden. Geeignete Quellen für aktinische Strahlung umfassen

eine Quecksilber-Lampe, eine Xenon-Lampe, eine Kohlebogenlampe,

eine Wolframfadenlampe, Sonnenlicht und dergleichen. Am stärksten bevorzugt

ist Ultraviolettstrahlung aus eine Mitteldruck-Quecksilberbogenlampe.

-

Das

Menge an Härteenergie,

die zum Härten

verwendet werden soll, hängt

von einer Reihe von Faktoren ab, wie von der Menge und dem Typ der

beteiligten Reaktanten, der Energiequelle, der Bahngeschwindigkeit,

dem Abstand von der Energiequelle und der Dicke der zu härtenden

Bindeschicht. Die Härtegeschwindigkeit

steigt gewöhnlich

mit der erhöhten

Energieintensität.

Die Härtegeschwindigkeit

steigt ebenfalls mit steigenden Mengen Photokatalysator und/oder

Photoinitiator, die in der Zusammensetzung zugegen sind. Als allgemeine

Richtlinie beinhaltet die aktinische Strahlung gewöhnlich eine

Gesamtenergie-Einwirkung von 0,1 bis 10 J/cm2,

und die Elektronenstrahlung beinhaltet gewöhnlich eine Gesamtenergie-Einwirkung

im Bereich von weniger als 1 Megarad bis 100 Megarad oder mehr,

vorzugsweise 1 bis 10 Mrad. Die Einwirkungszeiten können von

weniger als 1 sec bis zu 10 min oder mehr reichen. Die Strahlungseinwirkung

kann in Luft oder in einer inerten Atmosphäre, wie Stickstoff, erfolgen.

-

Die

Teilchengröße der erfindungsgemäßen Bindemittelvorläuferpartikel

ist nicht besonders eingeschränkt,

so lange die Partikel angemessen verschmolzen und dann gehärtet werden

können,

so dass die gewünschten

Abschnitte des Bindesystems 18 mit dem gewünschten Ausmaß von Gleichförmigkeit

und Leistung hergestellt werden. Wenn die Teilchen zu groß sind,

ist es schwieriger, die Gleichförmigkeit

der Beschichtungsdicke zu steuern. Größere Partikel sind auch nicht

so frei fließend

wie kleinere Partikel. Daher sind Partikel mit einer derart kleineren

durchschnittlichen Partikelgröße, dass

die Partikel in Form eines frei fließenden Pulvers vorliegen, bevorzugt. Äußerst kleine

Partikel können

jedoch eine Gefahr für

die Sicherheit darstellen. Zudem kann die Kontrolle über die

Beschichtungsdicke ebenfalls schwieriger werden, wenn äußerst kleine

Partikel verwendet werden. Als allgemeine Richtlinien haben folglich

bevorzugte Bindemittelvorläuferpartikel

eine durchschnittliche Partikelgröße von weniger als 500 µm, vorzugsweise

weniger als 125 µm

und stärker

bevorzugt 10 bis 90 µm.

In der erfindungsgemäßen Praxis

kann die durchschnittliche Partikelgröße der Partikel durch Laserbeugung

mit Hilfe eines Gerätes

bestimmt werden, das kommerziell unter der Handelsbezeichnung "HORIBA LA-910" von Horiba Ltd.

erhältlich

ist.

-

Bei

bevorzugten Ausführungsformen

der Erfindung umfasst die durch Strahlung härtbare Komponente der schmelzbaren

Bindemittelvorläuferpartikel

ein oder mehrere durch Strahlung härtbare Monomere, Oligomere

und/oder Polymere, die mindestens in Kombination bei Raumtemperatur,

beispielsweise 20°C

bis 25°C, als

Feststoff existieren, so dass die Trockenbeschichtung unter Umgebungsbedingungen

erleichtert wird, die aber dann bei mäßigen Temperaturen im Bereich

von 35°C

bis 180°C,

vorzugsweise 40°C

bis 140°C,

schmelzen oder sonst wie flüssig

fließfähig werden,

so dass das Schmelzen und Härten

ohne Verwendung höherer Temperaturen

erleichtert wird, die ansonsten andere Komponenten des Schleifgegenstandes 10 beschädigen würden. Der

Begriff "Monomer", wie er hier verwendet

wird, betrifft ein einzelnes Molekül mit einer Einheit, das mit

sich selbst oder mit anderen Monomeren Kombinationen eingehen kann,

so dass Oligomere oder Polymere erhalten werden können. Der

Begriff "Oligomer" betrifft eine Verbindung,

die eine Kombination von 2 bis 20 Monomereinheiten ist. Der Begriff "Polymer" betrifft eine Verbindung,

die eine Kombination von 21 oder mehr Monomereinheiten ist.

-

Bei

alternativen, weniger bevorzugten Ausführungsformen kann die durch

Strahlung härtbare

Komponente natürlich

nur bei relativ kühlen

Temperaturen unter Umgebungsbedingungen als Feststoff existieren. Diese

Ausführungsformen

beinhalten jedoch die Durchführung

der Trockenbeschichtung bei entsprechend kühlen Temperaturen, so dass

auf jeden Fall die durch Strahlung härtbare Komponente während der

Trockenbeschichtung fest war. Bei anderen alternativen Ausführungsformen

kann entsprechend die durch Strahlung härtbare Komponente bis zu höheren Temperaturen über etwa

180°C als

Feststoff existieren. Diese Ausführungsformen

beinhalten jedoch auch das Schmelzen und Härten bei entsprechend höheren Temperaturen, was

andere temperaturempfindliche Komponenten des Schleifgegenstandes 10 beschädigen könnte.

-

Gewöhnlich kann

jedes durch Strahlung härtbare

Monomer, Oligomer und/oder Polymer oder Kombinationen davon, welche

unter den gewünschten

Trockenbeschichtungsbedingungen fest sind und die unter den gewünschten

Schmelzverarbeitungsbedingungen geschmolzen werden können, in

die durch Strahlung härtbare

Komponente aufgenommen werden. Die vorliegende Erfindung soll folglich

nicht auf bestimmte Arten von durch Strahlung härtbaren Monomeren, Oligomeren

und Polymeren eingeschränkt

werden, so lange diese Verarbeitungsbedingungen erfüllt werden.

Besonders bevorzugte durch Strahlung härtbare Komponenten, die bei

Verflüssigung

hervorragende Fließeigenschaften

aufweisen, umfassen jedoch mindestens ein polyfunktionelles durch

Strahlung härtbares

Monomer und mindestens ein polyfunktionelles durch Strahlung härtbares Makromolekül (d.h.

ein Oligomer oder Polymer, vorzugsweise ein Oligomer), wobei mindestens

eine Substanz von Monomer und/oder Makromolekül bei einer hinreichend hohen

Temperatur einen derartigen Phasenübergang von fest zu nicht-fest

aufweist, dass die Kombination von Monomer und Makromolekül unter

35°C ein Feststoff

ist, der aber bei einer Temperatur im Bereich von 35°C bis 180°C, vorzugsweise

40°C bis

140°C, verflüssigt wird.

Stärker

bevorzugt ist das Monomer an sich ein Feststoff, und das Makromolekül kann an

sich unter den genannten Temperaturbereichen ein Feststoff sein

oder nicht. Bei der erfindungsgemäßen Praxis sind durch Strahlung

härtbare

Komponenten, die ein oder mehrere Monomere und ein oder mehrere

Oligomere umfassen, gegenüber

Ausführungsformen

mit Polymeren bevorzugt. Gemische von Oligomeren und Monomeren haben

bei niedrigeren Temperaturen tendenziell eine niedrigere Viskosität und bessere

Fließeigenschaften, wodurch

das Schmelzen und Vereinigen der Partikel während der Verarbeitung vereinfacht

wird.

-

Beispielhafte

Ausführungsformen

für durch

Strahlung härtbare

Komponenten, die sich in der erfindungsgemäßen Praxis eignen, beinhalten

beispielsweise die folgenden Komponenten:

-

Bei

dem Monomer ist der Phasenübergang

von fest zu nicht-fest gewöhnlich

der Schmelzpunkt des Monomers. Bei dem Makromolekül ist der

Phasenübergang

von fest zu nicht-fest gewöhnlich

die Glasübergangstemperatur

des Makromoleküls.

In der erfindungsgemäßen Praxis

wird die Glasübergangstemperatur

Tg mit Hilfe von Differential-Scanning-Kalorimetrie

(DSC)-Techniken bestimmt. Der Begriff "polyfunktionell" in Bezug auf das Monomer oder das Makromolekül bedeutet,

dass das Material im Durchschnitt mehr als eine durch Strahlung

härtbare

Gruppe, vorzugsweise zwei oder mehrere, durch Strahlung härtbare Gruppen

pro Molekül umfasst.

Polyfunktionelle Monomere, Oligomere und Polymere härten rasch

zu einem vernetzten Netzwerk aufgrund mehrfacher, durch Strahlung

härtbarer

Gruppen, die an jedem Molekül

verfügbar

sind. Zudem sind polyfunktionelle Materialien erfindungsgemäß bevorzugt,

mit denen die Bildung des polymeren Netzwerks angeregt und unterstützt wird,

damit dem Bindesystem 18 Festigkeit und Elastizität verliehen

wird.

-

Bevorzugte

Monomere, Oligomere und Polymere der vorliegenden Erfindung sind

aromatisch und/oder heterocyclisch. Aromatische und/oder heterocyclische

Materialien sind gewöhnlich

tendenziell stabil, wenn sie durch Schmelzen verarbeitet werden

und haben tendenziell Schmelzpunkt- und/oder Tg-Eigenschaften in

den vorstehend genannten bevorzugten Temperaturbereichen. Mindestens

eines von Monomer und Makromolekül,

vorzugsweise das Makromolekül,

umfasst gegebenenfalls zudem OH-, d.h. Hydroxyl-Funktion(en). Man

möchte

zwar nicht durch die Theorie gebunden sein, jedoch nimmt man an,

dass die OH-Funktion(en) die Haftung zwischen den Schleifpartikeln 16 und

dem entsprechenden Abschnitt des Bindesystems 18 fördern. Das

Makromolekül

enthält

im Durchschnitt 0,1 bis 1 OH-Gruppe

pro Monomereinheit, die in dem Makromolekül enthalten ist.

-

Für Veranschaulichungszwecke

werden nun veranschaulichende Beispiele für geeignete, durch Strahlung

härtbare

Monomere, Oligomere und Polymere beschrieben.

-

Eine

beispielhafte Klasse polyfunktioneller, durch Strahlung härtbarer,

aromatischer Monomere und/oder Oligomere ist in der 2 gezeigt.

Die 2 zeigt schematisch das Reaktionsschema 30,

durch das der (Meth)acrylat-Reaktant 32 mit Hydroxylfunktion(en)

mit dem Dicarbonsäurereaktant 34 reagiert,

so dass durch Strahlung härtbares

Polyestermonomer 36 mit Poly(meth)acrylat-Funktion(en)

erhalten wird. Die Einheit W des Reaktanten 34 umfasst

aus den vorstehend genannten Gründen

wünschenswerterweise

eine aromatische Einheit. Die Einheit Z ist eine geeignete zweiwertige

Verknüpfungsgruppe.

Beliebige Arten dieser (Meth)acrylat-Reaktanten 32 mit

Hydroxylfunktion(en) und dieser aromatischen Dicarbonsäurereaktanten 34 können miteinander

umgesetzt werden, so lange die resultierende, durch Strahlung härtbare Komponente

unter den gewünschten

Trockenbeschichtungsbedingungen ein Feststoff ist und einen Schmelzpunkt

im gewünschten

Verarbeitungsbereich hat. Beispiele für den (Meth)acrylat-Reaktanten 32 mit

Hydroxylfunktion(en) umfassen Hydroxyethylacrylat, Hydroxyethylmethacrylat,

Hydroxybutylacrylat, Hydroxybutylmethacrylat, Kombinationen davon

und dergleichen. Beispiele für

den aromatischen Dicarbonsäurereaktanten 34 umfassen Terephthalsäure, Isophthalsäure, Phthalsäure, Kombinationen

davon und dergleichen. Der Reaktant 34 ist zwar als Dicarbonsäure gezeigt,

jedoch kann stattdessen ein Säuredihalogenid,

Diester oder dergleichen stattdessen verwendet werden. Die Einheit

X in dem Monomer 36 ist eine zweiwertige Verknüpfungsgruppe,

die gewöhnlich

mit Z identisch ist. R ist ein Wasserstoff oder eine Niederalkylgruppe

mit 1 bis 4 Kohlenstoffatomen, vorzugsweise -H oder -CH3.

-

Die 3 zeigt

eine besonders bevorzugte Ausführungsform

eines durch Strahlung härtbaren

Monomers 38, das nach dem Reaktionsschema von 2 hergestellt

wird. Das durch Strahlung härtbare

Monomer 38 hat einen Schmelzpunkt von 97°C. Die durch

Strahlung härtbaren

Monomere 36 und 38 der 2 und 3 und

die Verfahren zur Herstellung dieser Monomere sind in US-Patent Nr. 5,523,152

weiter beschrieben.

-

Eine

weitere veranschaulichende Klasse von Monomeren in der Form von

in der erfindungsgemäßen Praxis

geeignetem, durch Strahlung härtbarem

Vinylethermonomer 40 ist in 4 als Produkt

einer Reaktion zwischen dem Diisocyanatreaktant 42 und

dem Vinyletherreaktant 44 mit Hydroxylfunktion(en) gezeigt.

Die Einheit W' umfasst

aus den vorstehend genannten Gründen

wünschenswerterweise

eine aromatische Einheit im Grundgerüst, und Z' ist eine geeignete zweiwertige Verknüpfungsgruppe.

R hat die in 2 vorstehend definierte Bedeutung.

Alle Arten von Vinyletherreaktant 44 mit Hydroxyl-Funktion(en)

und Diisocyanatreaktant 42 können miteinander umgesetzt

werden, so lange die resultierende, durch Strahlung härtbare Komponente

unter den gewünschten

Trockenbeschichtungsbedingungen ein Feststoff ist und einen Schmelzpunkt

im gewünschten

Verarbeitungsbereich aufweist. Beispiele für den Vinylether-Reaktant 44 mit

Hydroxylfunktion(en) umfassen 4-Hydroxybutlvinylether (HOCH2CH2CH2CH2OCH=CH2) und dergleichen.

Beispiele für

den Diisocyanat-Reaktanten 42 umfassen

Diphenylmethan-4,4-diisocyanat, Toluoldiisocyanat, Kombinationen

davon und dergleichen. Das Reaktionsschema von 4 kann

auch mit einer Verbindung wie (Meth)acrylat mit Hydroxylfunktion(en)

anstelle des Vinylether-Reaktanten 44 mit Hydroxylfunktion(en)

durchgeführt

werden.

-

Die 5 zeigt

eine besonders bevorzugte Ausführungsform

eines durch Strahlung härtbaren

Vinylether-Monomers 50, das gemäß dem Reaktionsschema von 4 hergestellt

wird. Das durch Strahlung härtbare

Vinylether-Monomer 50 hat einen Schmelzpunkt von 60 – 65°C.

-

Die 6 zeigt

ein weiteres Beispiel für

ein durch Strahlung härtbares

aromatisches Monomer 60, das gemeinhin im Fachgebiet als

Tris(2-hydroxyethyl)isocyanurattriacrylat

oder kurz "TATHEIC" bezeichnet wird. Dieses

Monomer hat einen Schmelzpunkt im Bereich von 35 bis 40°C. Das TATHEIC-Monomer

wird gewöhnlich

durch das Reaktionsschema 70 von 7 hergestellt,

wobei das Isocyanurat 72 mit Hydroxylfunktion(en) mit der

Carbonsäure 74 umgesetzt

wird, so dass ein acryliertes Isocyanurat 76 hergestellt

wird. Die Einheit "X" kann eine geeignete

zweiwertige Verknüpfungsgruppe,

wie -CH2CH2- oder

dergleichen, sein. Die Acrylatform ist in 6 gezeigt,

jedoch kann das Monomer 60 auch ein Methacrylat oder dergleichen

sein.

-

Die 8A zeigt

ein weiteres Beispiel für

ein durch Strahlung härtbares

aromatisches Monomer in der Form eines aromatischen Cyanatesters 80.

Dieses Monomer hat einen Schmelzpunkt von 78°C bis 80°C. Dieses und ähnliche

Monomere sind in US-Patent Nr. 4,028,393 beschrieben. Andere Cyanatester

sind in den US-Patenten Nr. 5,215,860; 5,294,517 und 5,387,492 beschrieben,

wobei die Beschreibungen von Cyanatester hiermit durch Bezugnahme

aufgenommen sind.

-

Andere

Beispiele für

durch Strahlung härtbare

Monomere, die in die erfindungsgemäße durch Strahlung härtbare Komponente

aufgenommen werden können,

umfassen beispielsweise Ethylenglycoldiacrylat, Ethylenglycoldimethacrylat,

Hexanedioldiacrylat, Hexanedioldimethacrylat, Triethylenglycoldiacrylat,

Triethylenglycoldimethacrylat, Trimethylolpropantriacrylat, Trimethylolpropantrimethacrylat,

ethoxyliertes Trimethylolpropantriacrylat, ethoxyliertes Trimethylol propantrimethacrylat,

Glycerintriacrylat, Glycerintrimethacrylat, Pentaerythritoltriacrylat,

Pentaerythritoltrimethacrylat, Pentaerythritoltetracrylat, Pentaerythritoltetramethacrylat,

Neopentylglycoldiacrylat und Neopentylglycoldimethacrylat. Gemische

und Kombinationen von verschiedenen Typen polyfunktioneller (Meth)acrylate

können

ebenfalls verwendet werden. Es können

zwar einige dieser anderen Monomer-Beispiele unter Umgebungsbedingungen

keine Feststoffe an sich sein, jedoch liefern Gemische dieser Monomere

mit anderen, durch Strahlung härtbaren

Inhaltsstoffen trotzdem Partikel mit den gewünschten Feststoff-Eigenschaften.

-

Bevorzugte,

durch Strahlung härtbare

Oligomere der vorliegenden Erfindung haben gewöhnlich ein zahlengemitteltes

Molekulargewicht im Bereich von 400 bis 5000, vorzugsweise 800 bis

2500, und sind bei Umgebungstemperatur entweder fest oder bilden,

wenn sie unter Umgebungsbedingungen nicht fest sind, in Kombination

mit anderen Inhaltsstoffen der durch Strahlung härtbaren Komponente trotzdem

feste Gemische. Zusätzlich

zu der durch Strahlung härtbaren

Funktion umfassen bevorzugte Oligomere der vorliegenden Erfindung

ebenfalls vorzugsweise seitenständige

Hydroxylfunktion(en) und sind aromatisch.

-

Eine

bevorzugte Klasse der durch Strahlung härtbaren aromatischen Oligomere

mit Hydroxylfunktion(en), die sich in der erfindungsgemäßen Praxis

als geeignet erwiesen haben, umfasst die Klasse der durch Strahlung

härtbaren

Phenololigomere des Novolaktyps. Ein beispielhaftes, durch Strahlung

härtbares

aromatisches Phenololigomer 90 vom Novolaktyp mit seitenständigen Cyanatesterfunktion(en)

ist in der 8B gezeigt, wobei n einen Wert

im Bereich von 3 bis 20, vorzugsweise 3 bis 10, hat. Ein weiteres

beispielhaftes, durch Strahlung härtbares Oligomer 100 mit seitenständigen Acrylamidfunktion(en)

und Hydroxylfunktion(en) (eine Kombination der Funktion(en), die

besonders vorteilhaft ist, wenn sie in eine Bindemittelschicht-Formulierung

eingebracht wurde), ist in der 10 gezeigt,

wobei n einen Mittelwert im Bereich von 3 bis 20, vorzugsweise 3

bis 10, hat. Bei einer besonders bevorzugten Ausführungsform

hat n einen Mittelwert von 3 bis 5. Interessanterweise hat das resultierende

Oligomer, für

das der Mittelwert für

n 3 bis 5 ist, unter Umgebungsbedingungen tendenziell eine toffeeartige

Konsistenz. Vorteilhafterweise bildet jedoch ein solches Oligomer

in der Kombination mit anderen festen, durch Strahlung härtbaren

Monomeren, Oligomeren und Polymeren leicht feste Partikel, so dass

die Trockenbeschichtung erleichtert wird, fließt jedoch leicht beim Erwärmen nach

dem Trockenbeschichten, was die Bildung von gleichförmigen geschmolzenen

Bindemittelmatrizen erleichtert. Die Klasse der durch Strahlung

härtbaren

Phenololigomere des Novolaktyps, die das bestimmte Oligomer 100

enthalten und die in der 10 gezeigt

sind, wurde im allgemeinen in den US-Patenten Nr. 4,903,440 und 5,236,472

beschrieben.

-

Eine

weitere bevorzugte Klasse der durch Strahlung härtbaren aromatischen Oligomere

mit Hydroxyfunktion(en), die sich in der erfindungsgemäßen Praxis

als geeignet erwiesen haben, umfasst die Klasse der erhaltenen Epoxyoligomere,

beispielsweise durch Kettenverlängerung

von Bisphenol A bis zu einem geeigneten Molekulargewicht und dann

Funktionalisieren des resultierenden Oligomers mit einer oder mehreren

durch Strahlung härtbaren

Funktion(en). Die 11 veranschaulicht beispielsweise

ein solches Epoxyoligomer 110, das mit einer Acrylsäure umgesetzt

worden war, so dass eine oder mehrere durch Strahlung härtbare Funktion(en)

bereitgestellt werden. In 11 hat

n vorzugsweise einen derartigen Wert, dass das Oligomer 110 ein zahlengemitteltes

Molekulargewicht im Bereich von 800 bis 5000, vorzugsweise 1000

bis 1200, hat. Diese Materialien sind unter Umgebungstemperaturen

gewöhnlich

viskose Flüssigkeiten,

bilden aber trotzdem beim Mischen mit anderen festen Materialien,

wie festen Monomeren, festen Makromolekülen und/oder Calcium- und/oder Zinkstearat

feste Pulver. Folglich können

diese Materialien in fester Form unter Umgebungsbedingungen auch

leicht trockenbeschichtet werden, zeigen aber dann beim Erwärmen hervorragende

Fließeigenschaften,

so dass die Bildung von Bindemittelmatrizen mit den gewünschten

Leistungseigenschaften erleichtert wird. Tatsächlich ist jedes Oligomer,

das unter Umgebungsbedingungen dieses duale Flüssigkeits-Feststoffverhalten

aufweist, in Bezug auf die Erzielung dieser Verarbeitungsvorteile

besonders bevorzugt. Acrylatoligomere gemäß 11 sind

unter den Handelsbezeichnungen "RSX29522" bzw. "EBECRYL3720", von UCB Chemicals

Corp., Smyrna, GA, erhältlich.

-

Die

in der erfindungsgemäßen Praxis

geeigneten Oligomere sind tatsächlich

nicht nur auf die vorstehend beschriebenen bevorzugten Phenololigomere

des Novolaktyps oder Epoxyoligomere eingeschränkt. Andere durch Strahlung

härtbare

Oligomere, die bei Raumtemperatur fest sind, oder die bei Raumtemperatur

im Gemisch mit anderen Inhaltsstoffen Feststoffe bilden, umfassen

beispielsweise Polyetheroligomere, wie Polyethylenglycol 200-Diacrylat

mit der Handelsbezeichnung "SR259" und Polythylenglycol

400-Diacrylat mit

der Handelsbezeichnung "SR344", die beide von Sartomer

Co., Exton, PA, kommerziell erhältlich

sind; und acrylierte Epoxyharze unter den Handelsbezeichnungen "CMD 3500", "CMD 3600" und "CMD 3700" von Radcure Specialties.

-

Eine

große

Vielzahl der durch Strahlung härtbaren

Polymere kann ebenfalls vorteilhaft in die durch Strahlung härtbare Komponente

eingebracht werden, obgleich die Polymere verglichen mit den Monomeren und Oligomeren

tendenziell viskoser sind und beim Erwärmen nicht leicht fließen. Beispielhafte,

durch Strahlung härtbare

Polymere der vorliegenden Erfindung umfassen Vinyletherfunktion(en),

Cyanatesterfunktion(en), (Meth)acrylatfunktion(en), (Meth)acrylamidfunktion(en),

Cyanatesterfunktion(en), Epoxyfunktion(en), Kombinationen davon

und dergleichen. Veranschaulichende Beispiele für Polymere, die mit einer oder

mehreren dieser durch Strahlung härtbaren Gruppen funktionalisiert

werden können,

umfassen Polyamide, Phenolharze, Epoxyharze, Polurethane, Vinylcopolymere,

Polycarbonate, Polyester, Polyether, Polysulfone, Polyimide, Kombinationen

davon und dergleichen.

-

Bei

einer Ausführungsform

kann das durch Strahlung härtbare

Polymer ein Harz mit Epoxyfunktion(en) sein, bei dem mindestens

ein Oxiranring durch eine Ringöffnungsreaktion

polymerisierbar ist. Diese Materialien haben gewöhnlich im Durchschnitt mindestens

zwei Epoxygruppen pro Molekül

(vorzugsweise mehr als zwei Epoxygruppen pro Molekül). Die

polymeren Epoxide umfassen lineare Polymere mit endständigen Epoxygruppen

(beispielsweise ein Diglycidylether eines Polyoxyalkylenglycols),

Polymere mit Oxirangerüsteinheiten

(beispielsweise Polybutadienpolyepoxid) und Polymere mit seitenständigen Epoxygruppen

(beispielsweise ein Glycidylmethacrylatpolymer oder -copolymer).

Das zahlengemittelte Molekulargewicht des Harzes mit Epoxyfunktion(en)

kann meist von 1000 bis 5000 oder mehr variieren.

-

Eine

weitere geeignete Klasse von Makromolekülen mit Epoxyfunktion(en) umfasst

solche, die von Monomeren hergeleitete Cyclohexenoxidgruppen enthalten,

wie Epoxycyclohexancarboxylate, für die 3,4-Epoxycyclohexylmethyl-3,4-epoxycyclohexancarboxylat,

3,4-Epoxy-2-methylcyclohexylmethyl-3,4-epoxy-2-methylcyclohexancarboxylat und Bis(3,4-epoxy-6-methylcyclohexylmethyl)adipat

typisch sind. Für

eine eingehendere Liste derartiger geeigneter Epoxide kann das US-Patent

Nr. 3,117,099 herangezogen werden.

-

Weitere

in der erfindungsgemäßen Praxis

besonders geeignete Makromoleküle

mit Epoxyfunktion(en) umfassen Harze, die die Glycidylethermonomere

der Formel:

enthalten, wobei R' Alkyl oder Aryl

ist und n eine ganze Zahl von 1 bis 6 ist. Beispiele sind die Glycidylether mehrwertiger

Phenole, die durch Umsetzung eines mehrwertigen Phenols mit einem Überschuss

Chlorhydrin, wie Epichlorhydrin, erhalten werden, beispielsweise

der Diglycidylether von 2,2-Bis-2,3-epoxypropoxyphenolpropan. Weitere Beispiele

für derartige

Epoxide sind in US-Patent Nr. 3,018,262 beschrieben.

-

Es

gibt zudem mehrere kommerziell erhältliche Epoxymakromoleküle, die

sich erfindungsgemäß verwenden

lassen. Leicht verfügbare

Epoxide umfassen insbesondere Octadecylenoxid, Epichlorhydrin, Styroloxid,

Vinylcyclohexenoxid, Glycidol, Glycidylmethacrylat, Diglycidylether

von Bisphenol A (beispielsweise solche, die unter den Handelsbezeichnungen "EPON 828", "EPON 1004" und "EPON 1001F" von Shell Company Co.,

erhältlich

sind und "DER-332" und "DER-334" von Dow Chemical

Co.), Diglycidylether von Bisphenol F (beispielsweise ARALDITE GY281" von Ciba-Geigy),

Vinylcyclohexendioxid (beispielsweise mit der Handelsbezeichnung "ERL 4206" von Union Carbide

Corp.), 3,4-Epoxycyclohexylmethyl-3,4-epoxycyclohexencarboxylate (beispielsweise

mit der Handelsbezeichnung "ERL-4221" von Union Carbide

Corp.), 2-(3,4-Epoxycyclohexyl-5,5-spiro-3,4- epoxy)cyclohexanmetadioxan (beispielsweise

mit der Handelsbezeichnung "ERL-4234" von Union Carbide

Corp.), Bis(3,4-epoxy-cyclohexyl)adipat (beispielsweise mit der

Handelsbezeichnung "ERL-4299" von Union Carbide

Corp.), Dipentendioxid (beispielsweise mit der Handelsbezeichnung "ERL-4269" von Union Carbide

Corp.), epoxidiertes Polybutadien (beispielsweise mit der Handelsbezeichnung "OXIRON 2001" von FMC Corp., Silikonharz

mit Epoxyfunktion(en), Epoxysilane, beispielsweise beta-3,4-Epoxycyclohexylethyltrimethoxysilan

und gamma-Glycidoxypropyltrimethoxysilan, die bei Union Carbide

kommerziell erhältlich

sind, feuerfeste Epoxyharze (beispielsweise mit der Handelsbezeichnung "DER-542", ein bromiertes

Epoxyharz des Bisphenoltyps von Dow Chemical Co.), 1,4-Butandioldiglycidylether (beispielsweise

mit der Handelsbezeichnung "ARALDITE

RD-2" von Ciba-Geigy),

Epoxyharze auf der Basis von hydriertem Bisphenol A-Epichlorhydrin

(beispielsweise mit der Handelsbezeichnung "EPONEX 1510" von Shell Chemical Co.) und Polyglycidylether

von Phenol-Formaldehyd-Novolak

(beispielsweise mit der Handelsbezeichnung "DEN-431" und DEN-438" von Dow Chemical Co.).

-

Im

erfindungsgemäßen Schutzbereich

liegt ebenfalls die Verwendung eines Makromoleküls mit Epoxyfunktion(en), das

sowohl Epoxy- als auch (Meth)acrylatfunktion(en) hat. Ein solches

Harz mit solchen doppelten Funktion(en) ist in US-Patent Nr. 4,751,138

(Tumey et al.) beschrieben.

-

Neben

der durch Strahlung härtbaren

Komponente können

die erfindungsgemäßen Bindemittelvorläuferpartikel

ebenfalls ein thermoplastisches Harz enthalten, um die Eigenschaften

der Partikel und/oder der resultierenden gehärteten Bindemittelmatrix zu

steuern. Die thermoplastischen Harze können beispielsweise ebenfalls

in die Partikel aufgenommen werden, um die Flusseigenschaften der

Partikel beim Schmelzen einzustellen, damit die Schmelzschicht Haftklebeeigenschaften

aufweisen kann, so dass die Schleifpartikel vor dem Härten aggressiver

an der Schmelzschicht (vorzugsweise für eine Bindemittelschicht)

haften können,

so dass die Flexibilitätseigenschaften

der resultierenden gehärteten

Bindemittelmatrix, Kombinationen dieser Aufgaben und dergleichen

eingestellt werden. Nur einige Beispiele der vielen verschiedenen

Arten thermoplastischer Polymere, die sich in der vorliegenden Erfindung

eignen, umfassen Polyester, Polyurethan, Polyamid, deren Kombinationen

und dergleichen. Die Bindemittelvorläuferpartikel können bei

Gebrauch bis zu 30 Gewichtsteile einer thermoplastischen Komponente

pro 100 Gewichtsteile der durch Strahlung härtbaren Komponente aufweisen.

-

Bei

alternativen Ausführungsformen

der vorliegenden Erfindung kann statt der Verwendung von Bindemittelvorläuferpartikeln,

wie vorstehend zur Herstellung der Überschicht 24 beschrieben,

mindestens ein Abschnitt der Überschicht 24 aus

einem schmelzbaren Pulver hergestellt werden, das mindestens ein

Metallsalz einer Fettsäure

umfasst. Vorteilhafterweise wirken Metallsalze einer Fettsäure beim

Einbringen in die Überschicht 24 als

Antiloading-Mittel, als Bindemittelkomponente und/oder Flusssteuerungsmittel.

Das schmelzbare Pulver kann auch ein Bindemittel enthalten, das

ein oder mehrere Monomere und/oder Makromoleküle umfasst, die thermoplastisch,

thermisch härtbar

und/oder durch Strahlung härtbar

sein können,

wie vorstehend in Zusammenhang mit den Bindemittelvorläuferpartikeln

beschrieben, ist aber nicht erforderlich. In üblichen Ausführungsformen

umfasst das schmelzbare Pulver 70 bis 95 Gewichtsteile von mindestens

einem Metallsalz einer Fettsäure

und 0 bis 30 Gewichtsteile des Bindemittels.

-

Die

Metallsalze eines Fettsäureesters,

die sich zur Verwendung in dem schmelzbaren Pulver eignen, können durch

die in 9 gezeigte Formel 90 dargestellt werden, wobei

R' eine gesättigte oder

ungesättigte Einheit,

vorzugsweise eine Alkylgruppe mit mindestens 10, vorzugsweise 12

bis 30, Kohlenstoffatomen ist, M ein Metallkation mit einer Wertigkeit

von n ist, wobei n gewöhnlich

1 bis 3 ist. Spezifische Beispiele für Verbindungen der Formel 90

von 9 umfassen Lithiumstearat, Zinkstearat, Calciumstearat,

Magnesiumstearat, deren Kombinationen und dergleichen. Das Metallsalz

einer Fettsäure

ist vorzugsweise Calciumstearat, Zinkstearat oder eine Kombination

davon, wobei das Gewichtsverhältnis

von Calciumstearat zu Zinkstearat im Bereich von 1:1 bis 9:1 liegt.

Die Verwendung eines Pulvers, das eine Kombination von Calcium-

und Zinkstearaten umfasst, liefert auch einen hervorragenden Weg

zur Steuerung der Schmelzeigenschaften des Pulvers. Wenn man die

Schmelztemperatur des Pulvers erhöhen möchte, kann man beispielsweise

die verwendete Menge Calciumstearat in Bezug auf die Menge Zinkstearat

erhöhen.

Möchte

man umgekehrt die Schmelztemperatur des Pulvers senken, kann die

verwendete Menge Zinkstearat in Bezug auf die Menge Calciumstearat erhöht werden.

Calciumstearat ist insofern einzigartig, als dieses Material niemals

wirklich schmilzt. In feiner Pulverform, beispielsweise einem Pulver

mit einer durchschnittlichen Partikelgröße von weniger als etwa 125 µm, kann

jedoch Calciumstearat an sich oder in Kombination mit anderen Materialien

verwendet werden, so dass Pulver bereitgestellt werden, die frei

fließen,

wenn sie bei mäßig niedrigen

Verarbeitungstemperaturen erwärmt

werden.

-

Einzigartigerweise

können

die festen Ausführungsformen

der Metallsalze von Fettsäuren,

beispielsweise die Metallstearate, mit flüssigen Monomeren, Oligomeren

und/oder Polymeren gemischt werden, so dass man Gemische erhält, die

trotzdem fest sind und die zu feinen Pulvern gemahlen werden können. Diese Pulver

haben hervorragende Viskositäts-,

Schmelz- und Fließeigenschaften,

wenn sie bei geeignet niedrigen Schmelzverarbeitungstemperaturen

schmelzverarbeitet werden. Ausführungsformen,

die diesen Vorteil der Erfindung aufzeigen, werden weiter unten

in den Beispielen beschrieben.

-

Das

schmelzbare Pulver der vorliegenden Erfindung kann im Optimalfall

eine oder mehrere Fettsäuren enthalten.

Vorteilhafterweise erleichtert das Vorhandensein einer Fettsäure die

Schmelzverarbeitung des schmelzbaren Pulvers bei geeignet niedrigen

Verarbeitungstemperaturen, beispielsweise 35 bis 180°C. Eine bevorzugte

Ausführungsform

eines erfindungsgemäßen schmelzbaren

Pulvers kann Calciumstearat (ein Metallsalz einer Fettsäure) als

Hauptkomponente enthalten. Ein schmelzbares Pulver, das nur Calciumstearat

an sich enthält,

lässt sich

tendenziell schwer schmelzverarbeiten, weil Calciumstearat niemals

wirklich schmilzt. Wenn eine Fettsäure zusammen mit Calciumstearat

in das schmelzbare Pulver eingebracht wird, kann das resultierende

Gemisch leicht bei geeigneten Temperaturen schmelzverarbeitet werden.

-

Bevorzugte

Ausführungsformen

der vorliegenden Erfindung umfassen gewöhnlich eine so große Menge

einer Fettsäure,

dass das schmelzbare Pulver bei der gewünschten Temperatur schmelzverabreitet

werden kann, beispielsweise bei einer Temperatur im Bereich von

35°C bis

180°C. Bevorzugte

erfindungsgemäße schmelzbare

Pulver beinhalten bis zu 30, vorzugsweise etwa 10, Gewichtsteile

von einer oder mehreren Fettsäuren

pro 70 bis 100, vorzugsweise etwa 90, Gewichtsteile des Metallsalzes

einer Fettsäure.

Es kann zwar jede beliebige Fettsäure in der vorliegenden Erfindung

verwendet werden, jedoch ist eine bevorzugte Fettsäure die

entsprechende Säureform

des Metallsalzes einer verwendeten Fettsäure. Stearinsäure ist

beispielsweise eine bevorzugte Fettsäure, wenn das Metallsalze einer

Fettsäure

ein Stearat, beispielsweise Zinstearat oder Calciumstearat, ist.

-

Die

erfindungsgemäßen Bindemittelvorläuferpartikel

und/oder das schmelzbare Pulver können ebenfalls eine oder mehrere

Schleifhilfen enthalten. Geeignete Beispiele für Klassen von Schleifhilfen

umfassen Wachse, organische Halogenid-Verbindungen, Halogenidsalze,

Metalle und Legierungen von Metallen. Organische Halogenid-Verbindungen

zerfallen gewöhnlich

beim Schleifen und setzen eine Halogensäure oder eine gasförmige Halogenid-Verbindung

frei. Beispiele für

organische Halogenide umfassen chlorierte Wachse, wie Tetrachlornaphthalin,

Pentachlornaphthalin und Polyvinylchlorid. Chlorierte Wachse können ebenfalls

als Wachse angesehen werden. Beispiele für Halogenidsalze umfassen Natriumchlorid

(NaCl), Kaliumchlorid (KCl), Kaliumfluorborat (KBF4),

Ammoniumkryolith ((NH4)3AlF6) , Kryolith (Na3AlF6) und Magnesiumchlorid (MgCl2).

Beispiele für

Metalle umfassen Zinn, Blei, Wismuth, Kobalt, Antimon, Cadmium,

Eisen und Titan. Andere Schleifhilfen umfassen Schwefel und organische

Schwefelverbindungen, Graphit und Metallsulfide. Kombinationen von

Schleifhilfen können

ebenfalls verwendet werden. Die bevorzugte Schleifhilfe für Edelstahl

ist Kaliumfluorborat. Die bevorzugte Schleifhilfe für Weichstahl

ist Kryolith. Das Verhältnis

von schmelzbarer organischer Komponente zur Schleifhilfe reicht

von 0 bis 95, vorzugsweise von 10 bis 85, stärker bevorzugt 15 bis 60, Gewichtsteilen

einer schmelzbaren organischen Komponente zu 5 bis 100, vorzugsweise

15 bis 85, stärker

bevorzugt 40 bis 85 Gewichtsteilen Schleifhilfe.

-

Die

Bindemittelvorläuferpartikel

und/oder das schmelzbare Pulver der vorliegenden Erfindung können zusätzlich ein

oder mehrere wahlfreie Additive umfassen, wie Weichmacher, andere

Antiloading-Mittel (d.h. Materialien, die sich zur Reduktion oder

Verhinderung der Ansammlung von Schleifstaub eignen), Schleifhilfen,

Oberflächenmodifikatoren,

Füllstoffe,

Fließmittel,

Härtungsmittel,

hydroxylhaltige Additive, Klebrigmacher, Schleifhilfen, Expandierungsmittel,

Fasern, Antistatikmittel, Gleitmittel, Pigmente, Farbstoffe, UV-Stabilisatoren,

Fungizide, Bakterizide und dergleichen. Diese zusätzlichen

Arten von Additiven können

gemäß herkömmlicher

Praktiken in die Bindemittelvorläuferpartikel

aufgenommen werden.

-

Die

Auswahl einer geeigneten Zusammensetzung der Bindemittelvorläuferpartikel

und/oder des schmelzbaren Pulvers für eine bestimmte Anwendung

hängt im

großen

Maße von

dem Abschnitt des Bindesystems 18 ab, in den die Partikel

eingebracht werden. Verschiedene Zusammensetzungen können je

nachdem, ob die Bindemittelvorläuferpartikel

in die Bindemittelschicht 20, die Deckschicht 22 und/oder

die Überschicht 24 eingebracht

werden sollen, stärker

gewünscht

sein. Zudem müssen

nicht alle Bindemittelvorläuferpartikel,

die in das Bindesystem 18 eingebracht werden sollen, gleich

sein. Die Bindemittelvorläuferpartikel

einer Zusammensetzung können

beispielsweise in die Bindemittelschicht 20 und die Deckschicht 22 eingebracht werden,

wohingegen die Bindemittelvorläuferpartikel

einer zweiten Zusammensetzung in die Überschicht 24 eingebracht

werden.

-

Bei

einer Ausführungsform

der vorliegenden Erfindung, die sich zur Verwendung in der Bindemittelschicht 20 und/oder

der Deckschicht 22 eignet, umfasst eine bevorzugte Bindemittelvorläuferpartikel-Zusammensetzung

(Bindemittel/Deckschicht-Zusammensetzung I) 100 Gewichtsteile einer

durch Strahlung härtbaren

Bindemittelkomponente, etwa 1 bis 5 Gewichtsteile eines Flusssteuerungsmittels

und etwa 0,5 bis 5 Gewichtsteile eines Photoinitiators oder Photokatalysators.

Die bevorzugte, durch Strahlung härtbare Bindemittelkomponente

umfasst (i) ein festes, durch Strahlung härtbares Monomer und (ii) ein

festes durch Strahlung härtbares

Oligomer und/oder Polymer, wobei das Gewichtsverhältnis von

Monomer zu Oligomer/Polymer im Bereich von 1:10 bis 10:1, vorzugsweise

1:4 bis 4:1, stärker

bevorzugt etwa 1:1, ist. Bevorzugte Beispiele für das feste Monomer umfassen

das Monomer von 3, den Cyanatester von 8 und das TATHEIC-Monomer von 6.

Bevorzugte Beispiele für

das feste Oligomer/Polymer umfassen das Harz mit Epoxyfunktion(en),

das kommerziell unter der Handelsbezeichnung "EPON 1001F" von Shell Chemical Co. erhältlich ist und

das Oligomer mit Acrylatfunktion(en), das unter der Handelsbezeichnung "RSX 29522" von UCB Chemicals

Corp. erhältlich

ist. Bevorzugte Flusssteuerungsmittel umfassen Wachse und Acrylcopolymere,

die kommerziell unter der Handelsbezeichnung Modarez MFP-V von Synthron,

Inc. erhältlich

sind, Metallstearate, wie Zinkstearat und/oder Calciumstearat, Kombinationen

davon und dergleichen. Diese Inhaltsstoffe können miteinander schmelzgemischt,

gekühlt

und dann zu einem frei fließenden

Pulver mit der gewünschten

durchschnittlichen Partikelgröße gemahlen

werden.

-

Bei

einer alternativen Ausführungsform

der vorliegenden Erfindung, die sich zur Herstellung der Bindemittelschicht 20 und

der Deckschicht 22 eignet, wird eine Zusammensetzung (Bindemittel/Deckschicht-Zusammensetzung II),

die identisch zur Bindemittel/Deckschicht-Zusammensetzung I ist,

verwendet, außer

dass das feste Oligomer/Polymer gegen ein flüssiges Oligomer und/oder Polymer

ausgetauscht wird. Am stärksten bevorzugt

ist das flüssige

Oligomer oder Polymer hochviskos. "Hochviskos" bedeutet, dass das Material bei 25°C eine Flüssigkeit

ist und ein gewichtsgemitteltes Molekulargewicht von mindestens

5000, vorzugsweise mindestens 8000, stärker bevorzugt mindestens 10000,

hat. Bevorzugte Beispiele für hochviskose

Oligomere und Polymere umfassen das Oligomer von 10,

wobei n etwa 5 ist, sowie das Harz mit Acrylatfunktion(en) von 11.

-

Für eine weitere

Ausführungsform

der vorliegenden Erfindung, die sich zur Verwendung in der Überschicht 24 eignet,

umfasst eine bevorzugte Bindemittelvorläuferpartikel-Zusammensetzung

(Überschicht-Zusammensetzung I)

75 bis 95 Gewichtsteile eines festen Metallsalzes einer Fettsäure, 5 bis

25 Gewichtsteile eines flüssigen,

durch Strahlung härtbaren

Monomers, Oligomers und/oder Polymers und 1 bis 5 Gewichtsteile eines

Photostarters oder Photokatalysators. Trotz der flüssigen Beschaffenheit

des durch Strahlung härtbaren Monomers,

Oligomers und/oder Polymers können

die Inhaltsstoffe schmelzgemischt, gekühlt und dann gemahlen werden,

so dass eine freifließendes,

festes Pulver erhalten wird. Bevorzugte Metallsalze einer Fettsäure umfassen

Zinkstearat, Calciumstearat und deren Kombinationen. Bevorzugte

flüssige

Materialien umfassen Epoxy-Oligomere mit Acrylatfunktion(en), die

unter den Handelsbezeichnungen "EBECRYL

3720 und 302" erhältlich sind,

Polyester mit Acrylatfunktion(en), erhältlich unter der Handelsbezeichnung "EBECRYL 450", Polyurethane mit

Acrylatfunktion(en), erhältlich

unter der Handelsbezeichnung "EBECRYL

8804 und 270", ethoxyliertes

Trimethylolpropantriacrylat und das phenolische Oligomer des Novolatyps

von 10, wobei n etwa 5 ist.

-

Für eine weitere

erfindungsgemäße Ausführungsform,

die sich zur Verwendung in Überschicht 24 eignet,

ist eine bevorzugte Bindemittelvorläuferpartikel-Zusammensetzung

(Überschicht-Zusammensetzung

II) identisch zur Überschicht-Zusammensetzung

I, außer

dass eine oder mehrere feste, durch Strahlung härtbare Monomere, Oligomere

und/oder Polymere gegen die flüssigen

durch Strahlung härtbaren

Materialien ausgetauscht wird bzw. werden. Bevorzugte Beispiele

für das

feste, durch Strahlung härtbare

Material umfassen das Monomer von 3, den Cyanatester

von 8 und das TATHEIC-Monomer von 6.

Bevorzugte Beispiele für

das feste Oligomer/Polymer umfassen das Harz mit Epoxyfunktion(en),

das kommerziell unter der Handelsbezeichnung "EPON 1001F" erhältlich

ist und das Oligomer mit Acrylatfunktion(en), das unter der Handelsbezeichnung "RSX 29522" erhältlich ist.

-

Für eine weitere

erfindungsgemäße Ausführungsform,

die sich zur Verwendung in Überschicht 24 eignet,

umfasst eine bevorzugte Bindemittelvorläuferpartikel-Zusammensetzung (Überschicht-Zusammensetzung

III) 70 bis 95 Gewichtsteile eines Metallsalzes einer Fettsäure, wie

vorstehend beschrieben, 5 bis 30 Gewichtsteile eines thermoplastischen

Harzes und 5 bis 30 Gewichtsteile einer festen oder flüssigen,

durch Strahlung härtbaren

Komponente wie vorstehend beschrieben. Bevorzugte Beispiele für thermoplastische

Harze umfassen Polyamide, Polyester, Ethylenvinylacetat-Copolymere,

Kombinationen von diesen und dergleichen. Ein besonders bevorzugtes

Harz ist von Union Camp Chemical Product Division unter der Handelsbezeichnung "UNIREZ 2221" erhältlich.

-

Die

Bindemittelvorläuferpartikel

und/oder schmelzbaren Pulver der vorliegenden Erfindung werden einfach

durch ein Verfahren hergestellt, bei dem sämtliche Inhaltsstoffe, die

in die Partikel oder das Pulver eingebracht werden sollen, gegebenenfalls

zuerst miteinander gemischt werden, so dass ein homogenes festes Gemisch

erhalten wird. Das Mischen kann durch gemeinsames Trockenmischen

der Inhaltsstoffe in Pulverform erfolgen, wird aber vorzugsweise

durch Schmelzverarbeitung durchgeführt, wobei mindestens die durch Strahlung

härtbaren

Inhaltsstoffe der Partikel während

des Mischens verflüssigt

werden. Das Schmelzverarbeiten erfolgt gewöhnlich bei einer Temperatur

oberhalb der Glasübergangstemperaturen und/oder

der Schmelzpunkte von mindestens einigen der durch Strahlung härtbaren

Inhaltsstoffe und erfolgt trotzdem bei einer so niedrigen Temperatur,

dass ein vorzeitiges Vernetzen der Bindemittelkomponenten vermieden

wird. Die Schmelzverarbeitungstemperatur ist ebenfalls unter den

Temperaturen, die beliebige temperaturempfindliche Inhaltsstoffe

der Partikel zersetzen könnten.

Die jeweilige Technik, die zur Bewerkstelligung der Schmelzbearbeitung

und zum Mischen verwendet wird, ist nicht entscheidend, und es kann

jede beliebige Technik verwendet werden. Als ein Beispiel eignet

sich die Verarbeitung der Inhaltsstoffe durch einen Extruder, so

dass man ein festes gemischtes Extrudat erhält, so lange die Extruder-Temperatur

sorgfältig überwacht

wird und ein vorzeitiges Vernetzen und eine Zersetzung der Inhaltsstoffe

vermieden wird.

-

Nach

der Herstellung des festen Gemischs kann der resultierende Feststoff

gemahlen werden, beispielsweise zu Teilchen mit der gewünschten

Partikelgröße gemahlen

werden. Die Art der Mahltechnik ist nicht entscheidend, und veranschaulichende

Beispiele umfassen kryogenes Mahlen, Hammermahlen (entweder kalt

oder bei Raumtemperatur), mittels Mörser und Pistill, mittels Kaffeemühle, Kugelmühle und

dergleichen. Das Hammermahlen bei Raumtemperatur ist derzeit bevorzugt.

-

Je

nach der Zusammensetzung der Partikel können die trockenen Partikel

dann verwendet werden, ohne dass auch irgendein Lösungsmittel

verwendet wird, um die Bindemittelmatrix-Komponente der Bindemittelschicht 20,

der Deckschicht 22 und/oder der Überschicht 24 wunschgemäß herzustellen.

Gewöhnlich

können

die Partikel auf eine darunter liegende Oberfläche des Schleifgegenstandes 10 mit

einer beliebigen geeigneten Trockenbeschichtungstechnik, wie Tropfbeschichtung,

elektrostatischem Sprühen,

elektrostatischer Wirbelbettbeschichtung, Heißschmelzsprühen und dergleichen, aufgetragen

werden. Nach der Beschichtung werden die Teilchen, vorzugsweise

durch Erhitzen, derart verflüssigt,

dass die Partikel schmelzend zusammenfließen und eine gleichförmige Flüssigschmelzschicht

hergestellt wird. Die Schmelzschicht kann dann einer geeigneten

Energiequelle ausgesetzt werden, damit die Schmelzschicht härtet, so

dass man eine wärmegehärtete, feste

Bindemittelmatrix erhält.

Bei der Herstellung der Bindemittelschicht 20 können die

einzubringenden Schleifpartikel 16 zusammen mit den trockenen

Bindemittelvorläuferpartikeln

wenn gewünscht

aufgebracht werden. Alternativ ist es ebenfalls möglich, die

Bindemittelvorläuferpartikel

und die Schleifpartikel 16 in einer beliebigen Reihenfolge

nacheinander und gesondert aufzubringen. Die Bindemittelvorläuferpartikel

können

beispielsweise zuerst trockenbeschichtet und verflüssigt werden,

wonach die Schleifpartikel 16 vor dem Härten in die Schmelzschicht

eingebracht werden. Zur Förderung

der Haftung der Bindemittelschicht 20 an dem Träger 12 kann

man wünschenswerterweise

die Oberfläche

des Trägers 12,

auf die die Bindemittelschicht 20 aufgebracht wird, modifizieren,

beispielsweise grundieren. Geeignete Oberflächenmodifikationen umfassen Corona-Entladung,

Ultraviolettlichteinwirkung, Elektronenstrahl-Einwirkung, Flammenentladung und Abrieb.

-

In

Bezug auf den Schleifgegenstand 10 von 1,

ist 12 eine schematische Darstellung einer Vorrichtung 200,

die sich zur Herstellung des Schleifgegenstandes 10 eignet.

Zur Veranschaulichung der Vielseitigkeit der vorliegenden Erfindung

zeigt 12 die jeweilige Herstellung

von Bindemittelschicht 20, Deckschicht 22 und Überschicht 24 des

Schleifgegenstandes 10 aus den erfindungsgemäßen Bindemittelvorläuferpartikeln.

Es versteht sich jedoch, dass die vorliegende Erfindung nicht auf

die veranschaulichte Anwendung eingeschränkt ist, wobei die Gesamtheit

des Bindesystems 18 aus den Bindemittelvorläuferpartikeln

hergestellt wird, sondern eher bei solchen Fällen anwendbar ist, bei denen

ein oder mehrere Abschnitte des Bindesystems 18 von solchen

Bindemittelvorläuferpartikeln

hergeleitet ist.

-

Die 12 zeigt

den Träger 202,

der von der Zufuhrwalze 204 zur Aufnahmewalze 206 transportiert wird.

Der Träger 202 kann

gewöhnlich

bei einer Geschwindigkeit im Bereich von 0,1 m/min bis sogar 100

m/min oder mehr transportiert werden. Während der Beförderung

zwischen der Zufuhrwalze 204 und der Aufnahmewalze 206 wird

der Träger 202 auf

einer geeigneten Anzahl von Führungsrollen 208 gestützt, wenn

der Träger 202 durch

die Beschichtungsstationen 210, 212 und 214 gelangt.

Die Bindemittelschicht 20, die Deckschicht 22 und

die Überschicht 24 werden

an den Stationen 210, 212 bzw. 214 aufgebracht.

Zuerst werden bei Station 210 die Bindemittelvorläuferpartikel 216,

die der Bindemittelmatrix der Bindemittelschicht 20 entsprechen,

auf den Träger 202 aus

der Trockenbeschichtungsvorrichtung 220 durch Tropfbeschichtung

aufgebracht. Der Träger 202 gelangt

dann durch den Ofen 224, worin die Partikel 216 erwärmt werden,

so dass eine verflüssigte Bindemittelschicht-Schmelzschicht erhalten

wird. Die Schleifpartikel 16 werden dann von dem Mineralbeschichter 226 elektrostatisch

in die Bindemittelschicht-Schmelzschicht

eingebracht. Der beschichtete Träger gelangt

dann zur Ultraviolettlichtquelle 228, wo die Bindemittelschicht-Schmelzschicht

Ultraviolettstrahlung ausgesetzt wird, damit die Bindemittelschicht

vernetzt und gehärtet

wird. Die vernetzte Bindemittelschicht bindet die Schleifpartikel 16 nun

fest an den Träger 202.

-

Anschließend gelangt

der beschichtete Träger 202 durch

Station 212, so dass die Deckschicht 22 hergestellt

wird. Die Bindemittelvorläuferpartikel 230,

die der Bindemittelmatrix der Deckschicht 22 entsprechen, werden

aus der Trockenbeschichtungsvorrichtung 232 auf die Bindemittelschicht 20 durch