-

Die vorliegende Erfindung betrifft

eine flammhemmende thermoplastische Harzzusammensetzung. Insbesondere

betrifft die Erfindung eine flammhemmende thermoplastische Harzzusammensetzung,

die tropfenfrei verlöscht,

so dass eine hochgradig zuverlässige

flammhemmende Beschaffenheit erzielt werden kann, und eine hervorragende Entformbarkeit

aufweist. Ferner betrifft die vorliegende Erfindung eine flammhemmende

thermoplastische Harzzusammensetzung, die gegenüber einem Grundharz in bezug

auf den Elastizitätsmodul

verbessert ist und einen Formkörper

ergibt, der kaum einer Abnahme der Zugfestigkeit und Biegefestigkeit unterliegt.

-

Als Verfahren zum flammhemmenden

Ausrüsten

eines thermoplastischen Harzes ist ein Verfahren bekannt, bei dem

ein halogenhaltiges flammhemmendes Mittel und Antimonoxid in Kombination verwendet

werden, oder ein Verfahren, bei dem ein Metallhydroxid einverleibt

wird.

-

Beim Verfahren unter Verwendung einer Kombination

aus einem halogenhaltigen flammhemmenden Mittel und Antimonoxid

lassen sich beim UL94VE-Verfahren die Werte V-0 oder V-1 erzielen. Jedoch

ist dieses Verfahren in bezug auf die Bewertung der flammhemmenden

Beschaffenheit nicht in ausreichendem Maße zuverlässig, da eine Zusammensetzung,

die eine Kombination dieser Bestandteile enthält, der Tropfenbildung unterliegt.

Da die Zusammensetzung sich ferner bei der Formgebung nur schlecht

aus der Form trennen lässt,

ist es erforderlich, ein Formtrennmittel in die Form einzusprühen oder

aufzutragen. Die Schwierigkeit besteht darin, dass dadurch der Formgebungsvorgang

kompliziert ausgestaltet wird oder sich ein Formkörper nicht leicht

aus der Form entnehmen lässt.

-

-

Andererseits ist die flammhemmende

Wirkung von Metallhydroxiden pro Gewichtseinheit gering, so dass

es erforderlich ist, eine hohe Konzentration an Metallhydroxid einzuverleiben.

Bei Einverleibung einer hohen Konzentration an Metallhydroxid unterliegen

einige Harze einer starken Beeinträchtigung ihrer mechanischen

Festigkeit, ihres Oberflächenerscheinungsbilds

und ihrer Verarbeitbarkeit. Außerdem

sind die Gebiete, auf denen das Verfahren technisch angewandt werden

kann, eng begrenzt. Somit ist es nicht nur aus gesellschaftlichen,

sondern auch aus technischen Gründen

immer noch erforderlich, eine flammhemmende thermoplastische Harzzusammensetzung

zu entwickeln, die ein halogenhaltiges flammhemmendes Mittel enthält und eine hohe

Festigkeit und stark flammhemmende Beschaffenheit aufweist sowie

Formkörper

mit einem hervorragendem Oberflächenerscheinungsbild

ergibt.

-

Jedoch treten in Bezug auf eine flammhemmende

thermoplastische Harzzusammensetzung mit einem Gehalt an einem halogenhaltigen

flammhemmenden Mittel in Bezug auf die flammhemmende Beschaffenheit

und in Bezug auf das Verfahren zur Bewertung der flammhemmenden

Beschaffenheit folgende Fragen und Probleme auf.

-

Bei einer herkömmlichen handelsüblichen flammhemmenden

thermoplastischen Harzzusammensetzung, die durch Einverleibung eines

halogenhaltigen flammhemmenden Mittels flammhemmend ausgerüstet wird,

um die Bewertungen V-0 oder V-1 beim UL94VE-Testverfahren zu erreichen,

tritt beim vorerwähnten

Testverfahren Tropfenbildung auf, wobei aber der Standard V-0 oder

V-1 schließlich

doch erfüllt

wird, da Watte nicht entzündet

wird.

-

Jedoch weist das vorerwähnte Verfahren

einen ernsthaften Mangel insofern auf, als das Entzünden von

Watte geprüft

wird, so dass das beim Verfahren erzielte Bewertungsergebnis häufig fraglich

ist. wenn nämlich

die Flamme eines Bunsenbrenners in Kontakt mit einem Prüfkörper gebracht

wird, schmilzt der Prüfkörper unter

Tropfenbildung und Entzündung,

wobei die Schmelze in das Rohr des Bunsenbrenners tropft. Wenn die

Flamme des Bunsenbrenners bei unveränderter Position des Brenners

in Kontakt gebracht wird, fällt

eine Schmelze, die so heftig entzündet ist, dass sich Watte,

die 30 cm unter dem brennenden Tropfen positioniert ist, entzünden würde, in

das Rohr des Bunsenbrenners, jedoch nicht auf die Watte, so dass

die Watte keinesfalls entzündet

wird.

-

Daher wird gemäß UL94VE-Test ein Kontakt mit

der Flamme hergestellt, wobei der Bunsenbrenner in einem Winkel

von 45° schräggestellt

ist und leicht bewegt werden kann.

-

Bringt man jedoch die Flamme in Kontakt

mit einem Prüfkörper, wobei

man darauf achtet, dass keine Schmelze in das Rohr des Bunsenbrenners

tropft, so ist es erforderlich, den Bunsenbrenner etwa 0,2 bis mehrere

Sekunden vom Prüfkörper zu

entfernen, bevor die Schmelze zu tropfen beginnt.

-

In der vorstehenden kurzen Zeitspanne

verringert sich die Größe der Flamme

der brennenden Schmelze oder die Flamme erlischt. Dies bedeutet, dass

beim vorstehenden Verfahren eine Schmelze, die in einen Zustand

gebracht ist, bei der sie nicht in einfacher Weise die Entzündung von

Watte hervorruft, auf die Watte tropft, wobei in einigen Fällen die Watte überhaupt

nicht entzündet

wird. Selbst wenn bestätigt

worden ist, dass einige Zusammensetzungen den Standard V-0 oder

V-1 gemäß UL94VE

erfüllt

haben, so sind die Ergebnisse doch für viele Personen fragwürdig.

-

Ferner besteht zusätzlich das

nachstehend geschilderte Problem. Wenn ein Prüfkörper zum Zeitpunkt des ersten

Kontakts mit der Flamme zu tropfen beginnt, so sackt der untere

Teil des Prüfkörpers in Form

eines Garns zusammen und es wird unmöglich, die Flamme unterhalb

des Prüfkörpers in

senkrechter Richtung in Kontakt mit dem Prüfkörper zu bringen. Bei UL94VE

wird der Teil in Form eines Garns bezüglich der Herstellung des Kontakts

mit der Flamme unberücksichtigt

gelassen.

-

Der Teil, der nach dem ersten Kontakt

mit der Flamme in Form eines Garns vorliegt, wird an einer Position

in einem Abstand von etwa 12 cm vom oberen Teil des Prüfkörpers mit

einer Schere abgeschnitten, während

der Prüfkörper aufgehängt ist.

Die Flamme wird mit dem restlichen Prüfkörper senkrecht unterhalb des

Prüfkörpers in

einen zweiten Flammenkontakt gebracht. Wenn der Test gemäß dem UL94VE-Verfahren

auf die vorstehende Weise modifiziert wird und wenn ein Prüfkörper, der

V-0 oder V-1 bestanden hat, gemäß dem vorstehend

modifizierten UL94VE-Verfahren getestet wird, fängt die Watte bei einem Tropfvorgang,

der beim zweiten Flammenkontakt stattfindet, Feuer. In diesem Fall

ergibt sich für zahlreiche

Prüfkörper die

Bewertung V-2.

-

Ferner gibt es ein weiteres Problem.

Beim UL94VE-Verfahren wird der Abstand von der Watte zu einem Flammkontaktbereich

eines Prüfkörpers auf

30 cm eingestellt. Wenn jedoch der vorstehende Abstand auf 15 cm

oder weniger eingestellt wird, bewirken die meisten Produkte von

flammhemmenden, thermoplastischen Harzen, die die Prüfungen gemäß V-0 oder

V-1 bestanden haben, eine Entzündung

der Watte und erhalten die verminderte Bewertung V-2.

-

Wie vorstehend erläutert, sind

flammhemmende thermoplastische Harze, die die Bewertungen V-0 oder

V-1 des UL94VE-Verfahrens bestanden haben, bezüglich ihrer flammhemmenden

Beschaffenheit nicht immer zuverlässig, wenn sie tropfen. Es

ist daher erwünscht,

eine flammhemmende thermoplastische Harzzusammensetzung zu entwickeln,

die ohne Tropfen verlöscht

und bezüglich

der Zertifizierung der flammhemmenden Beschaffenheit hochgradig

zuverlässig

ist.

-

JP-7-119324-B beschreibt eine flammhemmende

Olefin-Polymerharzzusammensetzung,

die insgesamt 100 Gew.-teile eines Polyolefinharzes und eines mit

einer ungesättigten

Carbonsäure

oder einem Derivat davon modifizierten Olefinpolymeren, 5 bis 200

Gew.-teile eines flammhemmenden Mittels und 0,05 bis 200 Gew.-teile

eines Kerb-Belagverhinderungsmittels

enthält

und in Bezug auf die Kerb-Belagbildung verbessert ist.

-

Die Beispiele in der vorstehenden

JP-Patentveröffentlichung

betreffen hauptsächlich

Harzzusammensetzungen, die 96 Gew.-teile eines EVA-Harzes (Ethylen-Vinylacetat-Copolymerharz)

oder eines EEA-Harzes (Ethylen-Ethylacrylat-Copolymerharz) und 6

Gew.-teile eines mit Maleinsäure

modifizierten Ethylen-Buten-Copolymeren als die Gesamtmenge von

100 Gew.-teilen und 120 Gew.-teile Magnesiumhydroxid oder Aluminiumhydroxid

als flammhemmendes Mittel sowie 0,5 bis 6,0 Gew.-teile Silicon als Kerb-Belagverhinderungsmittel

enthalten. Jedoch enthält

die vorstehende japanische Patentveröffentlichung keine Ausführungen über die

Verwendung eines halogenhaltigen flammhemmenden Mittels, eines flammhemmenden

Hilfsstoffes, wie Antimonoxid, Magnesiumhydroxid und Silicon in

Kombination.

-

Ferner führt die vorstehende japanische

Patentveröffentlichung

aus, dass ein anorganisches flammhemmendes Mittel, z. B. Magnesiumhydroxid, in

einer Menge von 30 bis 200 Gew.-teilen pro 100 Gew.-teile der Harzkomponente

verwendet wird. Außerdem

wird auf die flammhemmende Beschaffenheit nur durch Angabe von Werten

des Sauerstoffindex in den Beispielen eingegangen. Bezüglich des Tropfverhaltens

finden sich keine Ausführungen.

-

JP-A-02-073838 beschreibt eine flammhemmende

Polyolefinzusammensetzung, die unter anderem auf einem Ethylen-Propylen-Copolymeren basiert,

das mit einem Organopolysiloxan und Magnesiumhydroxidteilchen, deren

physikalische Eigenschaften nicht spezifiziert sind, modifiziert

ist.

-

Die vorliegende Erfindung hat es

sich zum Ziel gemacht, die Schwierigkeiten von herkömmlichen

Zusammensetzungen zu überwinden,

d. h. eine flammhemmende thermoplastische Harzzusammensetzung bereitzustellen,

die durch Einverleiben eines halogenhaltigen flammhemmenden Mittels

und eines flammhemmenden Hilfsstoffes in Kombination flammhemmend

ausgerüstet

ist.

-

Eine Aufgabe der vorliegenden Erfindung besteht

somit in der Bereitstellung einer flammhemmenden thermoplastischen

Harzzusammensetzung, die ohne Tropfenbildung verlöscht, so

dass sie bezüglich

der flammhemmenden Beschaffenheit eine hohe Zuverlässigkeit

aufweist. Ferner soll die Zusammensetzung bei der Formgebung sich

gut aus einer Form lösen,

einen verbesserten Elastizitätsmodul im

Vergleich zum Basisharz aufweisen und kaum einer Verringerung der

Zugfestigkeit und Biegefestigkeit unterliegen.

-

Die Erfinder sind auf der Grundlage

der folgenden Feststellungen zu der Erfindung gelangt. Durch Kombination

(a) eines thermoplastischen Harzes, (b) eines halogenhaltigen flammhemmenden Mittels,

(c) eines flammhemmenden Hilfsstoffes, (d) von Silicon und (e) von

Magnesiumhydroxidteilchen in einem speziellen Mischungsverhältnis lässt sich eine

flammhemmende thermoplastische Harzzusammensetzung bereitstellen,

die ohne Tropfenbildung verlöscht,

so dass sie in Bezug auf die flammhemmende Beschaffenheit hochgradig

zuverlässig

ist. Ferner lässt

sich die Zusammensetzung nach der Formgebung gut aus einer Form

lösen,

zeigt im Vergleich zum Basisharz einen verbesserten Elastizitätsmodul

und unterliegt kaum einer Abnahme der Zugfestigkeit und der Biegefestigkeit.

-

Erfindungsgemäß wird somit eine flammhemmende

thermoplastische Harzzusammensetzung bereitgestellt, die im wesentlichen

aus (a) 100 Gew.-teilen

eines thermoplastischen Harzes, (b) 5 bis 60 Gew.-teilen eines halogenhaltigen

flammhemmenden Mittels, (c) 3 bis 20 Gew.-teilen eines flammhemmenden

Hilfsstoffes, (d) 0,5 bis 10 Gew.-teilen Silicon und (e) 5 bis 30

Gew.-teilen Magnesiumhydroxid-Teilchen mit einer spezifischen Oberfläche, gemessen

nach dem BET-Verfahren, von 1 bis 20 m2/g und

einem durchschnittlichen sekundären

Teilchendurchmesser, gemessen durch das Microtrack-Verfahren von

0,2 bis 6,0 μm

besteht.

-

Eine Zusammensetzung, die gemäß dem Stand

der Technik nur aus einer Kombination der Komponenten (a), (b) und

(c) besteht, ist mit Schwierigkeiten insofern behaftet, als sie

beim Test auf flammhemmende Beschaffenheit tropft und ein daraus

hergestellter Formkörper

sich nur schlecht aus einer Form lösen lässt.

-

Bezüglich einer Zusammensetzung,

die aus einer Kombination der Komponenten (a), (b), (c) und (d)

besteht, ist es erforderlich, zur Verhinderung der Tropfenbildung

eine große

Menge der Komponente (d), die teuer ist, zuzusetzen. Ferner verringert

die Zugabe einer großen

Menge an Silicon nicht nur den Elastizitätsmodul, die Zugfestigkeit

und die Biegefestigkeit, sondern führt beim Test auf flammhemmende Beschaffenheit

auch zu einer Verlängerung

der Flammzeit, was die flammhemmende Beschaffenheit beeinträchtigt.

-

Eine Zusammensetzung aus den Komponenten

(a), (b), (c) und (e) ist mit der Schwierigkeit behaftet, dass sie

eine schlechtere flammhemmende Beschaffenheit als eine Zusammensetzung,

die die Komponenten (a), (b) und (c) enthält, aufweist und nur eine geringe

Wirkung bezüglich

einer Verhinderung der Tropfenbildung besitzt.

-

Zur Bereitstellung einer flammhemmenden thermoplastischen

Harzzusammensetzung, die ohne Tropfenbildung verlöscht, sich

gut aus einer Form lösen

lässt,

einen im Vergleich zum Basisharz verbesserten Elastizitätsmodul

besitzt, kaum einer Verringerung der Zugfestigkeit und der Biegefestigkeit

unterliegt und gute wirtschaftsrelevante Eigenschaften zeigt, ist

es erforderlich, sämtliche

vorstehenden Komponenten (a), (b), (c), (d) und (e) in einem bestimmten

Mischungsverhältnis

zu vereinigen.

-

Das erfindungsgemäß verwendete thermoplastische

Harz (a) umfasst (i) Polyolefinharze, wie Polypropylen, ein Copolymeres

aus Propylen und einem anderen α-Olefin,

Polyethylen, ein Copolymeres aus Ethylen und einem anderen α-Olefin,

ein EVA-Harz (Ethylen-Vinylacetat-Copolymeres), ein EEA-Harz (Ethylen-Ethylacrylat-Copolymeres),

ein EMA-Harz (Ethylen-Methylacrylat-Copolymeres)

und ein TPO-Harz (polyolefinhaltiges thermoplastisches Elastomeres);

(ii) styrolhaltige Harze, wie Polystyrol, ein ABS-Harz (Acrylnitril-Butadien-Styrol-Copolymeres)

und ein AS-Harz (Acrylnitril-Styrol-Copolymeres); (iii) Polyamidharze,

wie Nylon-6 und Nylon-66; (iv) Polyacetal; (v) Polyesterharze, wie

ein PET-Harz (Polyethylenterephthalat) und ein PBT-Harz (Polybutylenterephthalat);

sowie andere Harze, wie Polyurethan, Acrylharze, Polyimid, Polyamidimid,

Polyvinylchlorid, chloriertes Polyethylen, Polycarbonat, Polyvinylalkohol,

Polyvinylidenchlorid, Polyvinylbutyral, Polyvinylformal, Polyvinylacetat,

chlorierter Polyether, Cellulose, Phenoxyharze und fluorhaltige

Harze. Jedoch ist das thermoplastische Harz (a) nicht auf die vorstehenden

Harze beschränkt.

Darunter werden styrolhaltige Harze, wie Polystyrol und ABS-Harze, Polyolefinharze,

wie Polypropylen und Polyethylen, und Polyamidharze, wie Nylon-6,

bevorzugt. Von den vorstehenden thermoplastischen Harzen lassen

sich die Polyolefinharze nach beliebigen Verfahren ohne spezielle

Beschränkungen herstellen.

Der hierfür

verwendete Katalysator kann unter Ziegler-Katalysatoren, Ziegler-Natta-Katalysatoren,

Metallocen-Katalysatoren, Friedel-Crafts-Katalysatoren oder Phillips-Katalysatoren

ausgewählt

werden.

-

Das erfindungsgemäß verwendete halogenhaltige

flammhemmende Mittel (b) umfasst Ethylenbispentabromdiphenyl, Tetrabrombisphenol A-bis-(2,3-dibrompropylether),

Decabromdiphenyloxid, Octabromdiphenyloxid, Pentabromdiphenyloxid, Tetrabrombisphenol

A, Tetrabrombisphenol A-bis-(2-hydroxyether),

Tetrabrombisphenol A-bis-(allylether), Hexabromcyclodecan, Bis-(tribromphenoxy)-ethan,

Tetrabrombisphenol A-epoxy-Oligomer, Tetrabrombisphenol A-carbonat-Oligomer,

Ethylenbistetrabromphthalimid, Poly-dibromphenylenoxid, 2,4,6-Tribromphenol,

Tetrabrombisphenol A-bis-(acrylat),

Tetrabromphthalsäureanhydrid,

Tetrabromphthalatdiol, 2,3-Dibrompropanol,

Tribromstyrol, Tetrabromphenylmaleinimid, Poly-(pentabrombenzyl)-acrylat, Tris-(tribromneopentyl)-phosphat,

Tris-(dibromphenyl)-phosphat,

Tris-(tribromphenyl)-phosphat, chloriertes Paraffin, Perchlorcyclopentadecan,

Tetrachlorphthalsäureanhydrid,

Chlorendicsäure,

Dodecachlorcyclooctan, Tetrabrombenzol, Tetrabromethan, Tetrabrombutan,

Hexabromcyclodecan, Pentabromtoluol, Hexabrombiphenyl, Tribromphenol

und Tetrabromphthalsäureanhydrid.

Von den vorstehenden halogenhaltigen flammhemmenden Mitteln (b)

werden solche mit einem Bromgehalt von mindestens 40 Gew.-% und

insbesondere von mindestens 50 Gew.-% bevorzugt. Ferner werden unter

den vorstehenden halogenhaltigen flammhemmenden Mitteln solche bevorzugt,

die eine beginnende Zersetzungstemperatur von etwa 230°C oder darüber aufweisen.

-

Die Menge des halogenhaltigen flammhemmenden

Mittels (b) pro 100 Gew.-teile des thermoplastischen Harzes (a)

beträgt

vorzugsweise 5 bis 60 Gew.-teile und insbesondere 10 bis 50 Gew.-teile. Wenn

die vorstehende Menge unter 5 Gew.-teilen liegt, so ist es schwierig,

dem thermoplastischen Harz eine flammhemmende Beschaffenheit zu

verleihen. Bei über

60 Gew.-teilen kann die erhaltene Zusammensetzung eine schlechte

mechanische Festigkeit aufweisen. Ferner ist eine derartige große Menge in

Bezug auf die wirtschaftlichen Eigenschaften nachteilig.

-

Der erfindungsgemäß verwendete flammhemmende

Hilfsstoff kann unter den Hilfsstoffen ausgewählt werden, die üblicherweise

zusammen mit einem halogenhaltigen flammhemmenden Mittel oder Magnesiumhydroxid

als flammhemmende Hilfsstoffe verwendet werden. Der flammhemmende

Hilfsstoff umfasst Antimontrioxid, Antimonpentoxid, Antimontetraoxid, Hexaantimontridecaoxid,

kristalline Antimonsäure,

Lithiumantimonat, Bariumantimonat, Zinkborat, Zinkstannat, basisches

Zinkmolybdat, Zinkcalciummolybdat, Zirkoniumoxid, Zinkoxid, Eisenoxid,

roten Phosphor und Russ. Darunter werden Antimontrioxid, Antimonpentoxid,

Zinkstannat oder Zinkborat bevorzugt.

-

Die Menge des flammhemmenden Hilfsstoffes

(c) pro 100 Gew.-teile des thermoplastische Harzes (a) beträgt vorzugsweise

3 bis 20 Gew.-teile und insbesondere 5 bis 18 Gew.-teile. Wenn die

vorstehende Menge unter 3 Gew.-teilen liegt, so ist der Einfluss

auf die flammhemmende Beschaffenheit unzureichend. Bei einer Menge über 20 Gew.-teilen

wird die flammhemmende Beschaffenheit nicht zusätzlich verbessert. Ferner ist

eine derartige große

Menge in Bezug auf die Wirtschaftlichkeit nachteilig.

-

Das erfindungsgemäß verwendete Silicon (d) umfasst

ein Siliconharz, ein Siliconfett, einen Siliconkautschuk und ein

Siliconöl.

Die Menge des Silicons (d) pro 100 Gew.-teile des thermoplastischen Harzes

(a) beträgt

vorzugsweise 0,5 bis 10 Gew.-teile und insbesondere 1 bis 5 Gew.-teile.

Wenn die vorstehende Menge unter 0,5 Gew.-teilen liegt, so ergibt sich

ein unzureichender Einfluss auf eine Verhinderung des Tropfverhaltens

des thermoplastischen Harzes (a). Als Silicon (d) werden ein Siliconharz

oder ein Siliconfett bevorzugt.

-

Erfindungsgemäß wird angenommen, dass es

sich beim Einfluss auf die Verhinderung des Tropfverhaltens um einen

synergistischen Effekt durch die Magnesiumhydroxidteilen (e) und

das Silicon (d) handelt. Es ist daher aus wirtschaftlichen Gründen nachteilig,

mehr als 10 Gew.-teile eines teuren Silicons zuzusetzen. Ferner

können

dann, wenn die Menge des Silicons (d) 10 Gew.-teile übersteigt,

der Elastizitätsmodul,

die Zugfestigkeit und die Biegefestigkeit abnehmen und es kann sich

für die

erhaltene Zusammensetzung eine schlechte mechanische Festigkeit

ergeben. Ferner nimmt beim Test gemäß dem UL94VE-Verfahren die

Flammzeit zu und einige Zusammensetzungen erfüllen möglicherweise nicht den Standard

V-0, V-1 oder V-2.

-

Bei den erfindungsgemäß verwendeten

Magnesiumhydroxid-Teilchen (e) kann es sich um ein beliebiges synthetisches

oder natürliches

Produkt handeln, sofern es in Form eines Pulvers vorliegt. Zur Aufrechterhaltung

der Verformbarkeit des thermoplastischen Harzes und der mechanischen

Festigkeit sowie des Oberflächenerscheinungsbilds

eines Formkörpers

auf einem hohen Niveau betragen jedoch die spezifische Oberfläche der

Magnesiumhydroxid-Teilchen (e), gemessen nach dem BET-Verfahren,

1 bis 20 m2/g und vorzugsweise 2 bis 10

m2/g und der durchschnittliche sekundäre Teilchendurchmesser,

gemessen nach dem Microtrack-Verfahren 0,2 bis 6 μm und vorzugsweise

0,3 bis 5 μm.

Die Menge der Magnesiumhydroxid-Teilchen (e) pro 100 Gew.-teile

des thermoplastischen Harzes (a) beträgt vorzugsweise 5 bis 30 Gew.-teile

und insbesondere 8 bis 20 Gew.-teile.

-

Wenn die vorstehende Menge der Magnesiumhydroxid-Teilchen

(e) unter 5 Gew.-teilen liegt, so ergibt sich ein unzureichender

Einfluss auf eine Verhinderung der Tropfenbildung des thermoplastischen Harzes

(a). Beim Einfluss auf die Verhinderung der Tropfenbildung handelt

es sich erfindungsgemäß um einen

synergistischen Effekt, der, wie vorstehend beschrieben, sich durch

eine Kombination des Silicons (d) und des Magnesiumhydroxids (e)

ergibt. Daher ist es nicht erforderlich, mehr als 30 Gew.-teile

Magnesiumhydroxid-Teilchen (e) einzuverleiben. Wenn ferner eine

Menge von mehr als 30 Gew.-teilen einverleibt wird, so fördern in

unerwünschter

Weise die Magnesiumhydroxid-Teilchen (e) die Brüchigkeit des thermoplastischen

Harzes und verringern dessen Zähigkeit.

-

Als Magnesiumhydroxid-Teilchen (e)

können Teilchen

verwendet werden, die einer Oberflächenbehandlung unterzogen worden

sind oder nicht, obgleich die Verwendung von einer Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen bevorzugt wird.

-

Die Magnesiumhydroxid-Teilchen (e)

können vorzugsweise

einer Oberflächenbehandlung

mit einem aus folgender Gruppe ausgewählten Oberflächenbehandlungsmittel

unterzogen worden sein: (i) höhere

Fettsäuren

mit mindestens 10 Kohlenstoffatomen, wie Stearinsäure, Ölsäure, Erucasäure und Palmitinsäure, sowie

Alkalimetallsalze davon; (ii) Silan-Haftmittel, wie Vinylethoxysilan,

Vinyl-tris-(2-methoxy)-silan, γ-Methacryloxypropyltrimethoxysilan, γ-Aminopropyltrimethoxysilan, β-(3,4-Epoxycyclohexyl)-ethyltrimethoxysilan, γ-Glycidoxypropyltrimethoxysilan

und γ-Mercaptopropyltrimethoxysilan;

(iii) titanathaltige Haftmittel, wie Isopropyltriisostearyltitanat, Isopropyltris-(dioctylpyrophosphat),

Isopropyltri-(N-aminoethyl-aminoethyl)-titanat

und Isopropyltridecylbenzolsulfonyltitanat; (iv) aluminiumhaltige Haftmittel,

wie Acetoalkoxyaluminiumdiisopropylat; (v) Phosphatester, wie Mono-

oder Diester von Orthophosphorsäure

und Stearylalkohol, ein Gemisch dieser Ester oder Alkalimetallsalze

dieser Ester oder Aminsalze dieser Ester; und (vi) anionische oberflächenaktive

Mittel, wie amidbindende aliphatische Carboxylate, amidbindende

Sulfate, amidbindende Sulfonate, amidbindende Alkylallylsulfonate,

Sulfate von höheren

Alkoholen, wie Stearylalkohol, Sulfate von Polyethylenglykolether,

esterbindende Sulfate, esterbindende Sulfonate, esterbindende Alkylallylsulfonate

und etherbindende Alkylallylsulfonate.

-

Die erfindungsgemäße flammhemmende thermoplastische

Harzzusammensetzung enthält

die vorstehenden Bestandteile, nämlich

das thermoplastische Harz (a), das halogenhaltige flammhemmende Mittel

(b), den flammhemmenden Hilfsstoff (c), Silicon (d) und Magnesiumhydroxid

(e) im vorstehenden speziellen Mischungsverhältnis. Das Verfahren zum Vermischen

dieser Komponenten unterliegt keinen speziellen Beschränkungen.

Es können

beliebige Mischeinrichtungen verwendet werden, sofern sich die vorstehenden

Komponenten homogen vermischen lassen. Beispielsweise kann man sich

eines Verfahrens bedienen, bei dem die vorstehenden Komponenten

und weitere Additive zur Herstellung einer Vormischung vermischt

werden und die Vormischung mit einer freien Walze, einem Einfach-

oder Doppelschneckenextruder oder einem Banbury-Mischer einem Schmelzknetvorgang

unterzogen werden. Auch das Verfahren zum Verformen der auf diese

Weise erhaltenen Harzzusammensetzung unterliegt keinen speziellen

Beschränkungen.

Man kann beispielsweise ein Formgebungsverfahren heranziehen, z.

B. ein Spritzgießverfahren,

ein Extrusionsverfahren, ein Blasformverfahren, ein Pressformverfahren,

ein Rotationsformverfahren, ein Kalandrierverfahren oder ein Folienbildungsverfahren.

-

Die erfindungsgemäße flammhemmende thermoplastische

Harzzusammensetzung kann ferner ein Polymerlegierungs-Verträglichkeitsmittel

zur Verbesserung der Zugfestigkeit und/oder Schlagfestigkeit eines

Formkörpers

enthalten. Die Menge des Polymerlegierungs-Verträglichkeitsmittels pro 100 Gew.-teile

des thermoplastischen Harzes (a) beträgt 1 bis 30 Gew.-teile und

vorzugsweise 3 bis 20 Gew.-teile. Vorzugsweise umfasst das Polymerlegierungs-Verträglichkeitsmittel

ein mit Maleinsäureanhydrid

modifiziertes Styrol-Ethylen-Butylen-Harz,

ein mit Maleinsäureanhydrid

modifiziertes Styrol-Ethylen-Buten-Harz,

ein mit Maleinsäureanhydrid-modifiziertes

Polyethylen, ein mit Maleinsäureanhydrid

modifiziertes EPR, ein mit Maleinsäureanhydrid modifiziertes Polypropylen,

ein mit Maleinsäureanhydrid modifiziertes

Olefin-Oligomeres, ein carboxylmodifiziertes Polyethylen, ein epoxymodifiziertes

Polystyrol-PMMA-Harz,

ein Polystyrol-Polyimid-Blockcopolymeres, ein Polystyrol-Methylmethacrylat-Blockcopolymeres,

ein Polystyrol-Polyethylen- Blockcopolymeres,

ein Polystyrol-Ethylacrylat-Pfropfcopolymeres, ein Polystyrol-Polybutadien-Pfropfcopolymeres, ein

Polypropylen-Ethylen-Propylen-Diethylen-Copolymeres,

ein Polypropylen-Polyamid-Pfropfcopolymeres

und ein Ethylpolyacrylat-Polyamid-Pfropfcopolymeres.

-

Ferner kann die erfindungsgemäße flammhemmende

thermoplastische Harzzusammensetzung weitere Additive, Verstärkungsmittel,

Füllstoffe und

dergl. enthalten, die üblicherweise

für derartige Harze

eingesetzt werden. Die Gesamtmenge dieser Bestandteile pro 100 Gew.-teile

des thermoplastischen Harzes (a) beträgt 10 Gew.-teile oder weniger. Zu

Beispielen für

die vorgenannten Additive und dergl. gehören Antioxidationsmittel, UV-Absorber,

Lichtschutzmittel, Wärmeschutzmittel,

Metalldesaktivierungsmittel, Vernetzungsmittel, farbgebende Mittel, Härtungsmittel,

Nucleisierungsmittel, Treibmittel, Desodorantien, Lithopone, Ton,

Holzmehl, Glasfasern, Ferrit, Talcum, Glimmer, Wollastonit, Calciumcarbonat,

faseriges Magnesiumhydroxid, faseriges basisches Magnesiumsulfat,

Metallfasern, Calciumsilicat, Diatomeenerde, Quarzsand, Aluminiumoxid,

pulverisiertes Glas, Graphit, Bleischwärze, Siliciumcarbid, Siliciumnitrid,

Bornitrid, Aluminiumnitrid, Shirasu-Ballons (Vulkanasche), Metallballons,

Glasballons, Bimsstein, Kohlenstofffasern, Graphitfasern, Siliciumcarbidfasern

und Asbest.

-

Beispiele

-

Nachstehend wird die vorliegendende

Erfindung ausführlich

unter Bezugnahme auf Beispiele erläutert.

-

Nachstehend werden Verfahren zum

Messen der spezifischen BET-Oberfläche, des

durchschnittlichen sekundären

Teilchendurchmessers, der flammhemmenden Beschaffenheit, der Biegefestigkeit,

des Biegemoduls und der Streckgrenze, die in den Beispielen herangezogen

werden, erläutert.

-

(1) Spezifische BET-Oberfläche

-

Die Messung erfolgte mit der vollautomatischen

Oberflächenmessvorrichtung

Multi-sorb-12 (Produkt der Fa. Yuasa Ionix K. K.) an 12 Prüfkörpern.

-

(2) Durchschnittlicher

sekundärer

Teilchendurchmesser

-

Die Messung erfolgte mit einer Microtrack-Vorrichtung

der Fa. Leed & Nortrup

Instruments Company.

-

(3) Entformbarkeit

-

Ein durch Spritzgießen erhaltener

Formkörper

Nr. 1 gemäß dem JIS

K7113-Zugtest wurde bezüglich

seiner Entformbarkeit bewertet. Die Bewertungsergebnisse wurden

als "gut" (der Prüfkörper ließ sich ohne Besprühen mit

einem Formtrennmittel leicht entnehmen) oder als "schlecht" (der Prüfkörper ließ sich ohne

Besprühen

mit einem Formtrennmittel nicht leicht entnehmen) bezeichnet.

-

(4) Biegefestigkeit, Biegemodul

-

Die Messung erfolgte gemäß JIS K7203. Eine

Konditionierung wurde bei 23 ± 2°C und 50%

relativer Luftfeuchtigkeit durchgeführt.

-

(5) Streckgrenze

-

Die Messung erfolgte gemäß JIS K7113. Eine

Konditionierung wurde bei 23 ± 2°C und 50%

relativer Luftfeuchtigkeit durchgeführt.

-

(6) Flammhemmende Beschaffenheit

-

Die Messung erfolgte gemäß den folgenden zwei

Verfahren.

- (6)-1 UL94VE-Verfahren

- (6)-2 Kyowa Chemical-Verfahren (modifiziertes UL94VE-Verfahren)

gemäß der folgenden

Definition.

-

Der Abstand vom unteren Ende eines

Prüfkörpers zur

Baumwolle betrug wie beim UL94VE-Verfahren 30 cm. Die flammhemmende

Beschaffenheit wurde unter unveränderter

Aufrechterhaltung des vorstehenden Abstands (30 cm) und unter Veränderung

des vorstehenden Abstands auf 5 cm bewertet. Die Bewertung erfolgte

folgendermaßen.

-

Die Flamme wurde ein erstes Mal in

Kontakt mit einem Prüfkörper gebracht.

Wenn der Prüfkörper beim

ersten Kontakt mit der Flamme nicht tropfte, wurde die Flamme ein

zweites Mal mit dem auf diese Weise aufgehängten Prüfkörper in Kontakt gebacht.

-

Wenn der Prüfkörper beim ersten Kontakt mit der

Flamme Tropfen bildete, wurde zur Entfernung des unteren Teils des

Prüfkörpers ein

Schnitt in einem Abstand von 12 cm vom oberen Ende vorgenommen.

Sodann wurde die Flamme in Kontakt mit dem restlichen Prüfkörper gebracht,

wobei die Flamme sich direkt unterhalb des Prüfkörpers befand. Wenn der Prüfkörper so

tropfte, dass die Tropfen in das Rohr eines Bunsenbrenners fielen,

wurde der Bunsenbrenner gemäß dem UL94VE-Verfahren

bewegt. Für

den restlichen Vorgang wurde das UL94VE-Verfahren eingehalten.

-

Was die Bewertung der Ergebnisse

betrifft, erhielten Ergebnisse, die V-0 beim UL94VE-Verfahren entsprachen,

die Bewertung K-0. V-1 ergab K-1 und V-2 ergab K-2. Ferner wurden

die Ergebnisse einer ausführlicheren

Bewertung gemäß den nachstehenden

Angaben unterzogen, je nachdem ob die Prüfkörper Tropfen bildeten oder

nicht. Ferner wurden die Testergebnisse des UL94VE-Verfahrens auf die

nachstehend angegebene Weise bewertet. Wenn die Prüfkörper ohne

Tropfenbildung verlöschten,

wurden die Bewertungen V- 0,

V-1, K-0 und K-1 vergeben. Wenn die Prüfkörper Tropfen bildeten und verlöschten,

ohne dass die Watte entzündet

wurde, wurden die Bewertungen mit einem "* "versehen,

z. B. V-0*, V-1*, K-0* und K-1*.

-

Prüfkörper, die Tropfen bildeten,

verlöschten und

zur Entzündung

der Watte führten,

erhielten die Bewertungen V-2 und K-2. Testergebnisse, die unter keine

der vorstehenden Bewertungen fielen, wurden als "außerhalb

des Standards" bezeichnet.

-

Beispiel 1 und Vergleichsbeispiele

1 bis 5

-

Die in Tabelle 1 aufgeführten Komponenten wurden

in den in Tabelle 1 angegebenen Mischungsverhältnissen vorgemischt. Die Gemische

wurden mit einem Doppelschneckenextruder bei 200°C zur Bildung von Pellets einem

Schmelzknetvorgang unterzogen. Die Pellets wurden 16 Stunden in

einem Vakuumtrockner bei 60°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als Polystyrol (a) wurde in Beispiel

1 und in den Vergleichsbeispielen 1 bis 5 ein Polystyrol von hoher

Schlagfestigkeit verwendet.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in Beispiel 1 und in den Vergleichsbeispielen 1

bis 4 Ethylenbis-pentabromdiphenyl verwendet.

-

Als flammhemmendes Hilfsmittel (c)

wurde in Beispiel 1 und in den Vergleichsbeispielen 1 bis 4 Antimontrioxid

(Atox B), Produkt der Fa. Nihon Seiko K. K.) verwendet.

-

Als Silicon (d) wurde in Beispiel

1 und in den Vergleichsbeispielen 2 und 3 ein Siliconharzpulver (DC4-7081,

Produkt der Fa. Toray-Dow Corning K. K.) verwendet. Synthetische

Magnesiumhydroxid-Teilchen mit einer spezifischen BET-Oberfläche von

6,0 m2/g und einem durchschnittlichen sekundären Teilchendurchmesser,

gemessen nach dem Microtrack-Verfahren, von 0,8 μm wurden einer Oberflächenbehandlung

mit 3 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen)

Natriumstearat unterzogen. Die auf diese Weise einer Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen wurden in Beispiel 1 und

in Vergleichsbeispiel 4 als Magnesiumhydroxid-Teilchen (e) verwendet.

-

In Tabelle 2 sind die Testergebnisse

bezüglich

der flammhemmenden Beschaffenheit, der Entformbarkeit und der mechanischen

Festigkeit aufgeführt.

-

-

-

-

Beispiele 2 und 3 und

Vergleichsbeispiele 6 und 7

-

Die in Tabelle 3 aufgeführten Komponenten wurden

in den jeweils angegeben Mischungsverhältnissen vorgemischt. Das Gemisch

wurde mit einem Doppelschneckenextruder bei 230°C zur Bildung von Pellets einem

Schmelzknetvorgang unterworfen.

-

Die Pellets wurden mit einem Heißlufttrockner

2 Stunden bei 120°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als Polypropylen (a) wurde in den

Beispielen 2 und 3 und den Vergleichsbeispielen 6 und 7 ein Polypropylen

für Spritzgießzwecke

verwendet.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in den Beispielen 2 und 3 und Vergleichsbeispiel

6 Ethylenbis-pentabromdiphenyl verwendet.

-

Als flammhemmender Hilfsstoff (c)

wurde in den Beispielen 2 und 3 und in Vergleichsbeispiel 6 Antimontrioxid

(Atox B, Produkt der Fa. Nihon Seiko K. K.) verwendet.

-

Als Silicon (d) wurde in den Beispielen

2 und 3 ein Siliconharzpulver (DC4-7081, Produkt der Fa. Toray-Dow

Corning K. K.) verwendet.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 2 synthetische Magnesiumhydroxid-Teilchen mit

einer spezifischen BET-Oberfläche

von 15,2 m2/g und einem durchschnittlichen

sekundären

Teilchendurchmesser, gemessen nach dem Microtrack-Verfahren, von

0,4 μm einer

Oberflächenbehandlung

mit 3,0 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen)

Isopropyltriisostearoyltitanat unterzogen. Die auf diese Weise einer

Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen wurden eingesetzt.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 3 100 Gew.-teile

natürliche

Magnesiumhydroxid-Teilchen mit einer spezifischen BET-Oberfläche von

3,2 m2/g und einem durchschnittlichen sekundären Teilchendurchmesser,

gemessen nach dem Microtrack-Verfahren, von 5,1 μm einer Oberflächenbehandlung

mit 2 % Distearylalkoholphosphatesterdiethanolaminsalz unterzogen.

Die auf diese Weise einer Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen wurden verwendet.

-

In Tabelle 4 sind die Ergebnisse

bezüglich der

flammhemmenden Beschaffenheit, der Entformbarkeit und der mechanischen

Festigkeit aufgeführt.

-

-

-

-

Beispiel 4 und Vergleichsbeispiele

8 und 9

-

Die in Tabelle 5 aufgeführten Komponenten wurden

in den jeweils angegeben Mischungsverhältnissen vorgemischt. Das Gemisch

wurde mit einem Einzelschneckenextruder bei 220°C zur Bildung von Pellets einem

Schmelzknetvorgang unterzogen.

-

Die Pellets wurden mit einem Vakuumtrockner

16 Stunden bei 60°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als ABS-Harz (a) wurde in Beispiel

4 und den Vergleichsbeispielen 8 und 9 ein ABS-Harz von hoher Schlagfestigkeit

verwendet.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in Beispiel 4 und in Vergleichsbeispiel 8 Decabromdiphenyloxid

verwendet.

-

Als flammhemmender Hilfsstoff (c)

wurde in Beispiel 4 und in Vergleichsbeispiel 8 Antimontrioxid (Atox

S, Produkt der Fa. Nihon Seiko K. K.) verwendet.

-

Als Silicon (d) wurde im Beispiel

4 ein Siliconfett (XR39-A6808, Produkt der Fa. Toshiba Silicone)

verwendet.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 4 synthetische Magnesiumhydroxid-Teilchen mit

einer spezifischen BET-Oberfläche

von 5,6 m2/g und einem durchschnittlichen

sekundären

Teilchendurchmesser, gemessen nach dem Microtrack-Verfahren, von

0,8 μm einer

Oberflächenbehandlung

mit 0,5 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen)

Natriumoleat und einer weiteren Oberflächenbehandlung mit 1,5 Gew.-teilen

(pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen) γ-Glycidoxypropyltriethoxysilan

unterzogen. Die auf diese Weise einer Oberflächenbehandlung unterzogenen

Magnesiumhydroxid-Teilchen wurden verwendet.

-

In Tabelle 6 sind die Ergebnisse

bezüglich der

flammhemmenden Beschaffenheit, der Entformbarkeit und der mechanischen

Festigkeit aufgeführt.

-

-

-

-

Beispiel 5 und Vergleichsbeispiele

10 und 11

-

Die in Tabelle 7 aufgeführten Komponenten wurden

in den jeweils angegeben Mischungsverhältnissen vorgemischt. Das Gemisch

wurde mit einem Einzelschneckenextruder bei 220°C zur Bildung von Pellets einem

Schmelzknetvorgang unterzogen.

-

Die Pellets wurden mit einem Vakuumtrockner

16 Stunden bei 60°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als hochdichtes Polyethylen (a) wurde

in Beispiel 5 und in den Vergleichsbeispielen 10 und 11 ein hochdichtes

Polyethylen für

Spritzgießzwecke

verwendet.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in Beispiel 5 und in Vergleichsbeispiel 10 Tetrabrombisphenol

A-bis-(allylether) verwendet.

-

Als flammhemmender Hilfsstoff (c)

wurde in Beispiel 5 und in Vergleichsbeispiel 10 Antimontrioxid (Atox

B, Produkt der Fa. Nihon Seiko K. K.) verwendet.

-

Als Silicon (d) wurde im Beispiel

5 Siliconharzpulver (DC4-7081, Produkt der Fa. Toray-Dowcorning-Silicone

K. K.) verwendet.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 5 synthetische Magnesiumhydroxid-Teilchen mit

einer spezifischen BET-Oberfläche

von 4,8 m2/g und einem durchschnittlichen

sekundären

Teilchendurchmesser, gemessen nach dem Microtrack-Verfahren, von

0,9 μm einer

Oberflächenbehandlung

mit 2 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen)

Natriumerucat unterzogen. Die auf diese Weise einer Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen wurden verwendet.

-

In Tabelle 8 sind die Ergebnisse

bezüglich der

flammhemmenden Beschaffenheit, der Entformbarkeit und der mechanischen

Festigkeit aufgeführt.

-

-

-

-

Beispiel 6 und Vergleichsbeispiele

12 und 13

-

Die in Tabelle 9 aufgeführten Komponenten wurden

in den jeweils angegeben Mischungsverhältnissen vorgemischt. Das Gemisch

wurde mit einem Doppelschneckenextruder bei 280°C zur Bildung von Pellets einem

Schmelzknetvorgang unterzogen.

-

Die Pellets wurden mit einem Vakuumtrockner

5 Stunden bei 120°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als Nylon-6 (a) wurde in Beispiel

6 und in den Vergleichsbeispielen 12 und 13 Nylon-6 für Spritzgießzwecke

verwendet.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in Beispiel 6 und in Vergleichsbeispiel 12 Perchlorpentacyclodecan

verwendet.

-

Als flammhemmender Hilfsstoff (c)

wurden in Beispiel 6 und in Vergleichsbeispiel 12 Antimontrioxid (Atox

S, Produkt der Fa. Nihon Seiko K. K.) und Zinkstannat mit einem

durchschnittlichen Teilchendurchmesser von 2,5 μm verwendet.

-

Als Silicon (d) wurde im Beispiel

6 Siliconharzpulver (DC4-7081, Produkt der Fa. Toray-Dowcorning-Silicone

K. K.) verwendet.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 6 synthetische Magnesiumhydroxid-Teilchen mit

einer spezifischen BET-Oberfläche

von 4,3 m2/g und einem durchschnittlichen

sekundären

Teilchendurchmesser, gemessen nach dem Microtrack-Verfahren, von

1,0 μm einer

Oberflächenbehandlung

mit 0,5 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen)

des Natriumsalzes von Oleoylsarcosin unterzogen. Die auf diese Weise einer

Oberflächenbehandlung

unterzogenen Magnesiumhydroxid-Teilchen wurden verwendet.

-

In Tabelle 10 sind die Ergebnisse

bezüglich der

flammhemmenden Beschaffenheit, der Entformbarkeit und der mechanischen

Festigkeit aufgeführt.

-

-

-

-

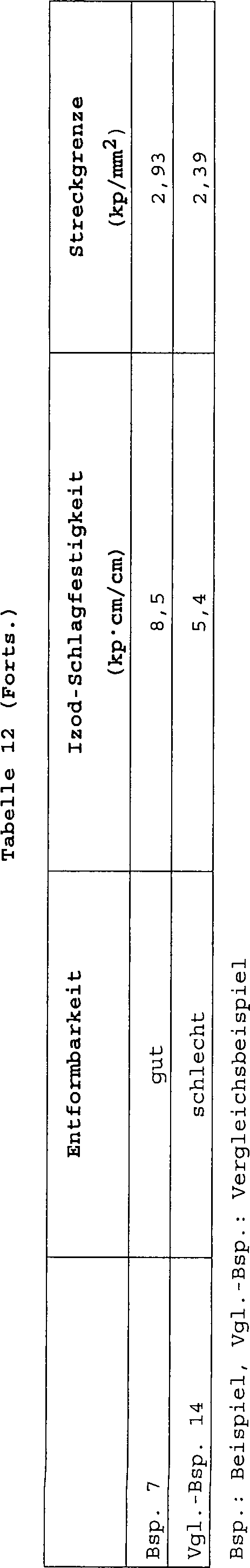

Beispiel 7 und Vergleichsbeispiel

14

-

Die in Tabelle 11 aufgeführten Komponenten wurden

in den jeweils angegeben Mischungsverhältnissen vorgemischt. Das Gemisch

wurde mit einem Einzelschneckenextruder bei 230°C zur Bildung von Pellets einem

Schmelzknetvorgang unterzogen.

-

Die Pellets wurden mit einem Heißlufttrockner

2 Stunden bei 120°C

getrocknet und sodann zu Prüfkörpern für die vorstehenden

Tests spritzgegossen.

-

Als Polypropylen (a) wurde in Beispiel

7 und Vergleichsbeispiel 14 Polypropylen für Spritzgießzwecke verwendet. Jedoch unterschied

sich dieses Polypropylen von den in den Beispielen 2 und 3 und den

Vergleichsbeispielen 6 und 7 verwendeten Produkten.

-

Als halogenhaltiges flammhemmendes

Mittel (b) wurde in Beispiel 7 und in Vergleichsbeispiel 14 Ethylenbispentabromdiphenyl

verwendet.

-

Als flammhemmender Hilfsstoff (c)

wurde in Beispiel 7 und in Vergleichsbeispiel 14 Antimontrioxid (Atox

B, Produkt der Fa. Nihon Seiko K. K.) verwendet.

-

Als Silicon (d) wurde im Beispiel

7 ein Siliconharzpulver (DC4-7081, Produkt der Fa. Toray-Dowcorning-Silicone

K. K.) verwendet.

-

Als Magnesiumhydroxid-Teilchen (e)

wurden in Beispiel 7 synthetische Magnesiumhydroxid-Teilchen mit

einer spezifischen BET-Oberfläche

von 6,0 m2/g und einem durchschnittlichen

sekundären

Teilchendurchmesser, gemessen nach dem Microtrack-Verfahren, von

0,9 μm einer

Oberflächenbehandlung

mit 0,5 Gew.-teilen (pro 100 Gew.-teile der Magnesiumhydroxid-Teilchen) γ-Aminopropyltrimethoxysilan

unterzogen. Die auf diese Weise einer Oberflächenbehandlung unterzogenen

Magnesiumhydroxid-Teilchen wurden verwendet.

-

Als Polymerlegierung-Verträglichkeitsmittel wurde

in Beispiel 7 ein mit Maleinsäureanhydrid

modifiziertes Styrol-Ethylen-Buten-Harz verwendet.

-

In Tabelle 12 sind die Ergebnisse

in Bezug auf flammhemmende Beschaffenheit, Entformbarkeit, Izod-Schlagfestigkeit

und mechanische Festigkeit aufgeführt.

-

Die Izod-Schlagfestigkeit wurde gemäß JIS K7110

gemessen.

-

-

-

-

In den vorstehenden Beispielen 1

bis 7 wurden die Testergebnisse V-0, V-1, K-0 und K-1 (hohe Zuverlässigkeit

und keine Tropfenbildung) sowohl beim UL94VE-Test als auch beim

Kyowa Chemical-Test auf flammhemmende Beschaffenheit erzielt.

-

Ferner ergab sich für die in

den Beispielen 1 bis 7 erhaltenen flammhemmenden thermoplastischen

Harzzusammensetzungen eine hervorragende Entformbarkeit. In Bezug

auf mechanische Festigkeitseigenschaften, wie Biegefestigkeit, Biegemodul und

Zugfestigkeit, gab es keine Schwierigkeiten.

-

Im Gegensatz dazu ergaben sich bei

den in den Vergleichsbeispielen 1 bis 14 erhaltenen Zusammensetzungen

in einem oder mehreren der vorstehenden Tests Mängel.

-

Ferner wurden in den Beispielen 1

bis 7 und in den Vergleichsbeispielen 1 bis 14 0,5 Gew.-teile Zinnmaleat

(TVS#8813, Produkt der Fa. Nitto Kasei), 0,5 Gew.-teile Hydrotalcit

(DHT-4A, Produkt der Fa. Kyowa Chemical), 0,5 Gew.-teile Zinkstearat

(Produkt der Fa. Seido Kagaku), 0,5 Gew.-teile Irganox 1010 (Produkt

der Fa. Ciba Geigy) und 0,5 Gew.-teile Sanol LS770 (Produkt der

Fa. Ciba Geigy) pro 100 Gew.-teile

des thermoplastischen Harzes (a) zugesetzt.

-

Erfindungsgemäß wird eine flammhemmende thermoplastische

Harzzusammensetzung bereitgestellt, die ohne Tropfenbildung verlöscht, so

dass sich eine in hohem Maße

zuverlässige

flammhemmende Beschaffenheit ergibt. Das Harz zeigt eine hervorragende

Entformbarkeit und im Vergleich zum Basisharz einen verbesserten

Elastizitätsmodul.

Daraus ergeben sich Formkörper,

die in Bezug auf Zugfestigkeit und Biegefestigkeit kaum einer Abnahme unterliegen.

Ferner erweist sich das Harz als wirtschaftlich.